Výstavba domu s celkovou plochou 155 m2 dle technologie, která vám umožní výrazně snížit celkové výdaje.

A- v dobře umístěných armaturách;

A- natažení kabelu;

Otvory byly odděleny zdivem;

Atoise-2m se liší s propojkou;

Náklady na budování domu jsou spotřebovány z nákladů na stavební materiály, práce a vybavení. TISSE TECHNOLOGIE, která znamená stavbu bez použití těžkých zvedacích vozidel, založených na levných materiálech, může výrazně snížit celkové výdaje.

Projekt "Hope"

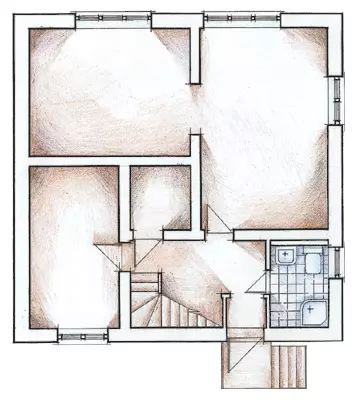

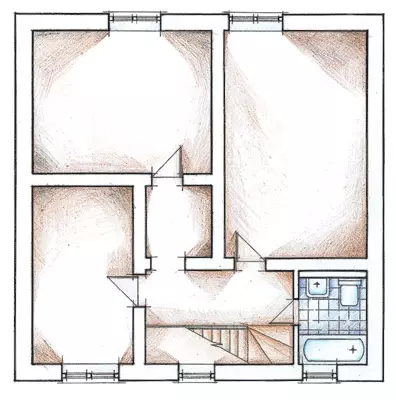

Sledování akcí během výstavby dvoupatrové chaty podle technologie TISE pokrývající stavbu nadace a stěn budovy, zvážíme příklad standardního projektu Nadezhda. Dům je určen pro celoroční rodinné ubytování od 4-6 osob. Stavební plocha - 81 m2, celková plocha - 155m2, rezidenční - 75,7 m2. Chata byla postavena brigádou čtyř lidí, časem práce - 2,5 měsíce.Základní karta

Před zahájením práce byla půda analyzována a typ byl stanoven, protože závisí na volbě typu nadace. Půda na místě probublává, takže nadace začala stavět sloupcový pás. Design je vytvořen z podpěr zahalených pod úrovní zmrazení a horní část dřeva.

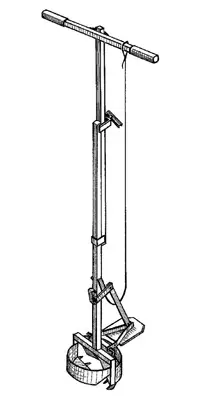

Při vytváření nadace sloupcové stuha byla použita ruční základ "TISE-F" (cena 1500 rublů) pro provádění podpůrných studní s rozšířenou dutinou ve spodní části. Akce byly provedeny dvěma pracovníky, kteří umožnili výrazně snížit náklady na tuto konstrukční fázi.

Konstrukce nadace začala pod podpory vrtací studny. Poté (pokaždé, když trvalo asi hodinu) v něm se proměnil v předem připravené armatury, vyrobené ve formě dvou držáků ve tvaru písmene U, vyrobené z výztužné oceli o průměru 12mm, umístěných příčně. Každý držák byl vyroben z tyče armatury o délce 3m při výpočtu tak, že hotová jatečně upravená těla odehrávala ze studny na 15-20 cm.

Polštáře z písku nebo štěrku při budování základy sloupců tohoto typu nejsou vytvořeny!

Poté začali naplnit beton následujícího složení v hromadných dílech (cement-písek-čtrus, voda): 1: 3: 2: 0,7. Zároveň byla použita cementová značka M400, drcená kamenná žula, protože porézní materiály (cihly, vápno drcený kámen, keramzit, to struska) významně snižují odolnost mrazu nadačního sloupku, který může později vést design Nouzový stav.

Před vyplněním betonu byly každé jamky instalovány PEGS-ukazováčky hladiny spodního okraje rámu pásu. Kromě toho by měla být minimální mezera mezi půdou a malířem 15 cm (je nutné pro následné smrštění domu). Beton byl položen vrstvami 15-20 cm a stlačeného pečlivého baculku. Samotná betonová směs byla připravena po dobu delší než hodinu práce a implementována až do nastavení.

Podporuje nadaci

Pro stanovení počtu a velikosti základových pilířů provedly kroky jejich instalace výpočet, ve kterých byla přenášená kapacita půdy, hmotnost domu s provozním zatížením a distribucí hmotnosti pod nosnými stěnami byly převzaty účet. Pro určení hloubky základu základových pilířů je nutné znát hloubku zmrazení půdy v této oblasti (pro Moskva-140cm), typ půdy, úroveň půdních a povodňových vod a jejich sezónní změny.

Vedeny výsledky výpočtů, byly přijaty následující podpůrné vlastnosti: Průměr prodloužení spodní části 0,6 m, celková hloubka vrtání - 1,6 m, instalační krok je 1,5 m. Podpěry by měly být umístěny v rozích domu, kolem obvodu a pod vnitřními nosnými stěnami prvního patra se specifickým krokem (1,5 m). V tomto případě bylo 24 příspěvků umístěno na obvodu domu, pod vnitřními stěnami - 20 pilířích, to znamená, že to trvalo pouze 44 sloupců, aby vytvořilo podzemní část základu.

Po naplnění dna dna jamky (5-10 cm nad expanzí) byl přiveden do něj válcované do trubky Pergaminová košile, která vytvořila hladkou část studny. Délka obrobku košile (1,8 m) byla odebrána rychlostí, z nichž bude provádět z jamky 15-20 cm pod horním okrajem ucpaného ukazatele na úrovni polohy. Poté dokončili plnění betonu pod nejvyšší plodinou košile.

Druhý den, vyčnívající konce podpěr byly pokryty asfaltem (takže voda z nosičů neuspěla v lese a stěnách). Proces vytváření jednoho příspěvku s přihlédnutím k době vrtání, dobře trvalý asi jeden a půl hodiny; Pro všechny 44 podporuje týden. Když byla dokončena poslední podpora, začali organizovat horizontální obvazu rámu-Woodscipt.

Bednění pro šarlatový s výškou 40 cm a šířkou 35 cm byl proveden z desek. (Obecně platí, že šířka screeningové pásky je určena šířkou stěn stěny a typu základny.) Pro zjednodušení stvoření bednění na obvodu domu, oni dělali technologický dumping z písku pod Okraj základových sloupů, utěsněte jej a pokryté pergaminem. Spolu, uspořádání konců podpěr v pergaminu řezaly otvory pod nimi. Renta-sňatek byla vyztužena tyčem o průměru 12 mm- čtyři zespodu a nahoře k průřezu pásky, ale ne blíže k 3 cm od okraje. K tomu se vrstva betonu nalije do bednění o tloušťce přibližně 4 cm a položila dolní tyče na něj. Dále byla bednění naplněna betonem, nedosáhl 4 cm na vrchol, a okamžitě položil horní tyče, po kterém byl beton naplněn do konce. Vztah mezi nožem a podpěry se objeví pouze po úplném naplnění betonu do bednění: pod hmotností betonu odesílá dumping na přibližně 1 cm, takže podpěry pronikají nadační páskou. Povrch pásky (po zahájení tuhnutí) byl pečlivě vyhlazen a řízen hladinu nerovného rámce, aby se zdivo nepřijatelné.

Pronájem bylo navlhčeno na týden. Platforma byla provedena po 7 dnech, po které odstranily technologický výpis. Tak, oni vytvořili mezeru mezi hlavy a půdou, kompenzaci svazených jevů. Stanovisko, že při stavbě takového sloupcového stuha nadace by měla být tato mezera naplněna, je hrubá chyba. Porušení tohoto pravidla bude mít za následek půdu, hašení, jednoduše tahání stuhu z podpěr.

Dáváme objem materiálů používaných pro stavbu nadace. Objem betonu potřebný pro podpěry a pásku je 13m3. Celková spotřeba materiálů na základovém zařízení: cement - 3,5 tun, písek-6m3, drcený kámen - 6m3, výztuž 12mm- 480kg, pergamin-100m2.

Za ceny poloviny roku 2005. (Moskva) Náklady na materiály byly asi 25 tisíc rublů. Celková doba výstavby nadace je 10 dní.

Betonová síla již umožnila den poté, co se rozčíhám začít stavbu stěn podle technologie TISE.

Moduly

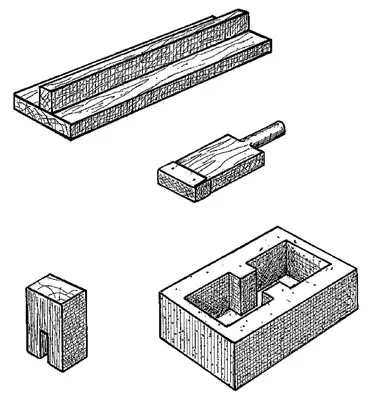

Všechny komponenty modulu jsou vyrobeny z oceli. Pokud je správně provoz, je možné definovat až 10 tisíc bloků stěn, jejichž rozměry jsou násobkem obvyklým dvouřadým zdivem "v cihlu" (pro Tee-2M) nebo "jeden a polovina poloviny Cihla "(pro Tees-3m). To umožňuje kombinovat takové stěny s tradičními stavebními materiály.

Modul je k dispozici ve dvou hlavních úpravách, které umožňují vytvářet bloky následujících rozměrů (DHS):

Tees-2m- 510150250mm (hmotnost-14kg);

Tees-3m- 510150380mm (hmotnost-18kg).

Modul TSE-2M v našem případě byl použit pro vnitřní stěny domu, TeES-3M pro vnější ložiskové stěny s padající izolací. Stěnové bloky byly lisovány v následujícím pořadí: tvar byl instalován ve formě, byly upevněny, potom se směs natáčel v 1-2 recepcích a posmívala ji. Platforma (odstranění formy z lisovaného bloku) byla provedena ihned po těsnění směsi. Jeden blok byl vytvořen za 4-7 minut. Pro realizaci platformy byly všechny blokovací kolíky odstraněny a opatrně odstraněny formou. Letadla úhlových bloků byly pečlivě viděny svisle a vodorovně pomocí olovnaté a hladiny. Pro výrobu neploditelných bloků do formy byl položen dutý formující a škrabka oddíl.

Stěna

Výlisek stěny bloku se provádí ve zdi bez podkladového roztoku a je možné začít blokování bloků den po výplní kované. Chceme zdůraznit, že žádná hydroizolační vrstva není nutná stanovit mezi prvním počtem bloků a lakování, protože fragmentace vlhkosti zabraňuje vrstvu pergamenu mezi hlavami a konce podpěr. Na základě délky modulů (510 mm) a s přihlédnutím k mezerám (přibližně 10 mm), délka stěny se doporučuje udělat násobek 260 mm (510: 2 + 10).Je třeba také poznamenat, že hladké stěny modulu zastavovacího bednění odporných stěn s hladkým povrchem, který nevyžaduje následnou aplikaci omítkové vrstvy. To vytváří další úspory z materiálů, snižuje pracovní a finanční náklady. Takové stěny můžete postavit na všech základech.

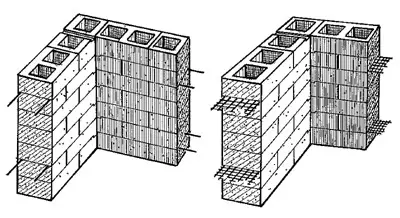

Před zahájením výroby prvních řadových bloků byla kabel tažen. Zaměřte se na něj, nainstalován formulář. Vnější stěny byly postaveny pomocí modulu TSE-3M. Konstrukce začala s zdivem úhlových fragmentů stěny (pro úhlovou dresink) tří standardních keramických cihel, z nichž jeden byl rozbitý o polovinu. Úhlový obvaz může být proveden a za použití zkráceného bloku stěny o délce 12 cm, ale v našem případě si vybrali možnost "cihla" jako více dekorativní.

Chcete-li vytvořit další blok stěny, formulář modulu nastavit v blízkosti nově dokončeného bloku. Současně byly duté formátory upevněny ve formě tak, že byla získána silnější stěna (11cm) zevnitř domu a s venkovním tenkým (9 cm). Při provádění bloků vnějších stěn pro příčné výztuže byly použity čedičové tyče (tzv. "Flexibilní komunikace", náklady na 1 kus-7RUB.), Laid jeden pro každý blok.

Poté, co strávil směs jednoho pytle cementu (8-12 bloků), než ji nastaví, začala se vyrovnat a kouřit boční povrch stěny, pro který byl použit. Vertikální mezery mezi bloky, otvory z příčných kolíků, nesrovnalosti v horizontálních švů ze zdiva byly naplněny směsí cementu-písčité směsi stejné kompozice. APACK není obzvláště důkladná malba a kompletní náplň otvorů není nutné, byly pouze pokryty (v hloubce ne více než 1 cm).

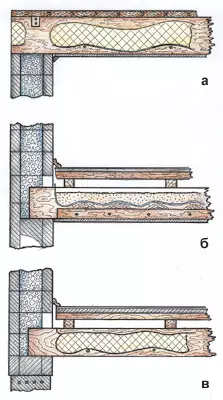

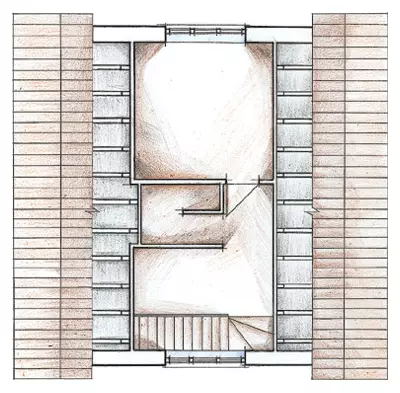

Pro montáž dřevěných podlah v blokech byl vyroben výklenek pod umístěním konců dřevěných trámů s průřezem 15050mm instalovaného na okraji. Paprsky překrývání zemin byly založeny přímo na Ruralsk. Podpěry nosníků umístily ve spárování sousedních bloků s krokem 520 mm (více 260 mm). Chcete-li vytvořit výklenek při provádění bloku, je nutné poskytnout další dutý formátor. Pro to bylo odnímatelné dřevěné vložky s výškou 200 a 50 mm tloušťkou, a jeho délka byla vyzvednuta, založená na velikosti bloku (110 mm pro vnější a 45 mm pro vnitřní stěny). Při plošinách byla vložka obrácena. Druhý den po pokládání čísla s otvory pod překrytím byly instalovány samotné paprsky, a pak byla zahájena tvorba nového počtu bloků. Také dorazil do zařízení se překrývají mezi podlahami. Obvaz se vnitřními stěnami nebyl proveden, vnitřní a vnější stěny byly postaveny nezávisle na sobě. Pokud byl prostor pro konečný blok menší než jeho standardní velikost, byl takový prvek tvarován za použití speciální bednění-kompenzátoru. Pokud bylo nutné dát blok mezi druhou, vytvořenou dříve, pak podélný kolík nevztahuje do dutin (jinak nemohl být odstraněn z formuláře během plošiny).

Rovnost stěny byla poskytnuta výrobou bloků na kabelu. Svislá konstrukce byla testována každých 4 řady zdiva. Pokud se stěna "odešla" na stranu, povrch zdiva byl třel polovičkou, takže formulář nastavený na to přijal požadovanou pozici. Horizontální horní roviny každého tvarovaného rozsahu bloků byla kontrolována pomocí úrovně. Je-li to nutné, bylo také třel. Délka šestku pro boční stěny není menší než 50 cm, pro horní rovinu není menší než 120 cm, šířka je 10-15 cm. (V budoucnu je třeba mít na paměti, že otvory pro držák nelze vyvrtávat ve spojích bloků.)

Vnější stěny musí mít vysoké tepelné izolační vlastnosti. To může být zajištěno spolehlivou izolací. Okruh s tekoucí izolací byl aplikován v pouzdru: Uvnitř každého bloku byla vytvořena teplá vrstva foamizolu o tloušťce 18 cm. Takový design na úsporných charakteristikách je ekvivalentní cihlovým zdivům o tloušťce 3m. Výplň foamizolu se současným těsněním bylo také prováděno každých 4 řady zdiva po kontrole vertikální a horizontální stěny.

Pracovní směs

Všichni, kteří se seznámili s technologií Tees, se zajímal o složení betonového mixu. Mnozí zhodili pochybnosti: Je opravdu možné definovat blok s potíží po vytvrzení zátěže více než 100 tun po tuhnutí? Celé tajemství leží v sypké složení směsi sestávající z cementu M400, písku a vody. Poměr složek cementového písku vody: 1: 3: 0,5.

Písek Nesmí být malý (prach), bez hliněných nečistot. Pokud dojde k velkému frakcí na velikost 3 mm ve své kompozici, může se plná betonová směs vypnout v poměru objemu 1: 4: 0,5. Při přípravě směsi je třeba vzít v úvahu značku cementu. S značkou 500 může být jeho číslo sníženo o 20%, ale během značky 300 bude muset zvýšit o 20%.

Počet vody . Vzhledem k tomu, že směs by se měla ukázat jako tvrdý, množství vody přidané do něj by mělo být velmi pečlivě užíváno. S nadbytkem vlhkosti, lisovaný blok "plováky" získá formu ve tvaru barelu as nedostatkem se rozpadne po plošině. Je třeba poznamenat, že je nutné vzít v úvahu přirozenou vlhkost písku, který byl delší dobu v otevřeném vzduchu: Po dešti může dávka na vodě výrazně růst. Nicméně, zkušenosti ukazují, že neexistují žádné problémy s určením množství vody - vše je jasné na prvních dvou nebo třech bloků. Je zřejmé, že je nemožné tvořit bloky pod silným deštěm.

Směs byla následujícím způsobem. Zpočátku, asi polovina požadovaného objemu písku byla nalita a rozptýlena, pak se cementový sáček nalil na něj, a minulá část písku byla nalita. Celá směs se míchá lopatou před získáním jednotné šedé (bez žloutnutí písku). Poté, z výsledné suché kompozice dělal skluzu s prohloubením uprostřed, kde byl nalil celý objem vody. Po 1-2 minutách, když byla voda absorbována, směs byla opět zářila, průměrování viskozity. Doba přípravy směsi jednoho cementového sáčku (50 kg) byla 8-10 minut. Cementový sáček se účtoval 12 kbelíků (10 l) písku a 25 l vody. Směs by měla být připravena podle potřeby, vzhledem k rychlosti tvarovacích bloků. Není nutné ukládat produkt budoucnosti, je nutné použít, dokud dojde k nastavení, ke kterému dochází za 30-50 minut. Jeden cementový sáček je rovnoměrně stráven při práci s jedním modulem půl hodiny. Objem směsi vařené z jednoho cementového sáčku je dostačující pro 12 TIS-2M bloků nebo 8 TIS-3M bloků.

Tak, že vnější stěny jsou získány dostatečně silné, jsou každou 4 řadou zdiva, bezprostředně po frustraci a upevnění izolace, vyztužené speciální mřížkou skleněných vláken. Nevytváří chladné mosty, eliminuje čerpání sypké izolace a je snadno vyřešena obyčejnými nůžkami. Zvláště sledoval tak, aby spoje mřížek ve zdi byly umístěny svisle na stejné linii a nevyskytly se na rohách, okna a vchodech.

Lisování vrstvy bloků tvořících dveře nebo okno otvor ihned po dokončení úhlových prvků této vrstvy. Bloky v blízkosti samotného otvoru byly vyrobeny s takovým výpočtem, takže téměř vždy nevyhnutelné neúplně-dimenzionální prvky byly umístěny někde uprostřed stěny. Řádek pod otvorem okna byl položen na výztužné mřížce (pro posílení provedení v úvodní zóně a utopit horizontální kanál stěny). Výsledná dutina se usínala s izolací, pak uvízl s pergaminem a nahoře byly pokryty tenkou vrstvou roztoku. Mezera mezi vnitřními a vnějšími stěnami na straně okna byla pokryta deskou. Pro strážní úhly otvorů nebylo pokládání upraveno na polovinu bloku, takže pokračování pod podporou pro propojku. Bloková dutina, na kterém dojde k propojce, naplněné betonem. Jumpery nad oknem a dveřmi byly prováděny tradičním způsobem železobetonových betonových prvků ve bednění přímo na stěně (beton, stejně jako při nalévání screeningu). Rozměry otvorů dveří a oken byly vyrobeny několika 26 cm (výška okna-1350mm, šířka - 1290, 2060, 770, 1540 mm; výška dveří je 2100 mm, šířka - 890, 790, 1030 mm). Při instalaci standardních dveří a okenních oken jsou v takových otvorech instalovány kompenzační desky. Upevňovací krabice k blokům TISE se provádí obvyklým způsobem.

Vnitřní stěny tvarované pomocí modulu TSE-2M. Současně první řada začal s bloky přilehlými vnějšími stěnami. Vyprazdňovací činidla vnitřního stěnového bloku byly upevněny tak, že získala dvě stejné v množství dutiny oddělené vertikálním příčným oddílu. Pro implementaci architektonického designu byly okenní otvory také odděleny prvky zdiva. Vnitřní stěny domu vyztužených výztužných tyčí - pro každou řadu byly použity dvě tyče o průměru 6mm, umístěny vodorovně. To umožnilo používat vertikální nástěnné kanály pro ležet v nich inženýrské komunikace. Vzhledem k tomu, že bloky byly namontovány vrstvami (jedna vrstva denně), konstrukce stěn domu trvala dva konce.

Rafty a střešní farmy byly kombinovány se stěnami přes sekvenci 150150mm, v blízkosti obvodu vnějších stěn (Mauerlat). Maurylalat byl upevněn na stěně pomocí hypotečních prvků vyrobených ve formě hrudek ve tvaru písmene U s průměrem 6 mm. Byly umístěny kolem obvodu stěny v kroku 1,5 m a betonovat do blokové dutiny. Po stavebních prací začala instalace inženýrské komunikace.

Překrývající se

Mezi paprsky dolního překrytého překrytého upevněného rotoru tyče 5mm s roztečem 40 cm. Na přelitém podlahovém materiálu položte izolaci (minvat 10 cm tlustý) a stejný pozorovaný materiál. MAS (dřevo 55cm) byly přibité přes paprsky s krokem v 50 cm a na jejich těších desek (32 mm), phaneur (6 mm) a linoleum.

Podlahy v koupelně byly udeřeny stejně, namísto zpoždění, připnuté desky byly v pořádku (28 mm). Nahoře - další vrstva desek pod 45 k paprsky překrývajícího se, skořápka s polyethylenem se nalije betonem (30 mm) s vyztužením mřížky. Po nalití betonu na lepidlo položte keramickou dlaždici.

Kbalks mezi první a druhou patro byly přibité ze stran barů 44 cm a dále jen jako černá podlaha (20 mm). Každý byl pokrytý polyethylenem, na kterém písek visel (7cm). Na vrcholu zpoždění ležela v 50 cm. Knihy byly přibité s hrotovou deskou (32mm), Phaneur a linoleum. První patro Sádrokartonová lepenka (12 mm).

Horní překrytí bylo uspořádáno podobně jako dno, ale po pokládání izolace byly desky (28mmm) vyřazeny.

Inženýrská komunikace

V souladu s přijatými schématem v místech montáže výztuže (spínače, vývody, IT.P.), během lisování bloků zahrnoval výkon otvorů pro něj. Kromě toho byly vyrobeny dřevěné brýle, jejichž velikosti odpovídaly vybranému elektrickému vlaku. Při vytváření bloku, ve kterém byl předpokládán otvor, zabránil se malý roztok, pak sklo bylo umístěno do bednění a tvarování bylo dokončeno. Sklo bylo odstraněno ihned po plošině. Pravidelná box byla upevněna na místě pouze po uvolnění z otvoru všech drátů zapojených do tohoto uzlu.

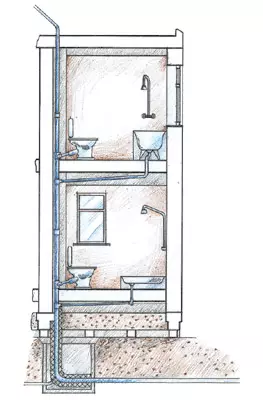

Injekce vodovodních trubek se provádí v hloubce překračující odhadovanou hloubku odvodnění 0,5 m. Na této úrovni byl potrubí pod domkem a vzrostl přes podzemí. Pod budovou, v komunikační zóně komunikací byly závoje ze železobetonového kruhu o průměru 1m. Extrémně prostorové potrubí byly izolovány minvata.

Stoupačky z kalení a vodovodu jsou umístěny za lehkým oddílem v koupelně. Oddíl byl vybaven křídlem pro montáž a provoz.

Stoupačka kanalizačního systému byl odstraněn nad druhým patra s větracím potrubím o průměru 50 mm. Větrání je nezbytné pro správný provoz septického a normálního provozu vodních rolet na instalatérských zařízeních.

Systém dodávek plynu domu byl proveden podle otevřeného schématu, a nikoli v intra-průmyslových dutinách.

Výfukové ventilační kanály byly také prováděny na vertikálních vnitrozemských stěn. Pro každý pokoj vytvořil svůj vlastní kanál, vzduchové kanály přivedené přes střechu na ulici. Pokoj byl poskytnut předem do otvoru ve vnitřní stěně bloku, umístěného v horním řádku, pro montáž mřížky ventilace výfukových plynů.

Napájecí ventilace byla organizována prostřednictvím speciálních kanálů pod rámečky oken. Před instalací okna do horní roviny dílčí stěny byly položeny připojené ventilační trubky s průřezem 52cm (2 cm2 průřezu potrubí na místnostech 1m2).

Shrnutí, poznamenáváme, že z praktických zkušeností, TEES technologie poskytuje:

Snížení celkových nákladů několikrát ve srovnání s ostatními stavebními technologiemi;

možnost výstavby bez použití těžkých zvedacích vozidel;

Možnost výstavby na nepřipravených stavebních místech (bez elektřiny).

Zvětšený výpočet nákladů na práci a materiály na výstavbě domu o celkové rozloze 155m2, podobně jako reprezentován

| Název práce | Jednotka. | Počet | Cena, $ | Cena, $. |

|---|---|---|---|---|

| Nadační práce | ||||

| Zabírá osy, rozložení, vývoj a vybrání | m3. | 17. | osmnáct | 306. |

| Zařízení horizontální a laterální hydroizolace | m2. | 39. | osm | 312. |

| Struktura základů sloupku, monolitické železobetonové dřevo | m3. | 12. | 60. | 720. |

| CELKOVÝ | 1340. | |||

| Použité materiály v sekci | ||||

| Cement | T. | 3.5. | 70. | 245. |

| Drcené kamenné žuly, písek | m3. | 12. | 28. | 336. |

| Bituminózní polymerní tmel, hydrohotelloisol | m2. | 100 | 3. | 300. |

| Armatura, pletací drát, řezivo, atd. | soubor | jeden | 170. | 170. |

| CELKOVÝ | 1050. | |||

| Stěny, přepážky, překrývání | ||||

| Příprava betonové malty ve stavebních podmínkách | m3. | 78. | patnáct | 1170. |

| Pokládání stěn a oddílů (technologie TISE) | m3. | 76. | 75. | 5700. |

| Stěnová omítka Mesh. | m2. | 100 | 2.8. | 280. |

| Vylévání propojky otvorů | rm. M. | 23. | šestnáct | 368. |

| Zarovnání povrchů stěn a příček | m2. | 290. | 1,8. | 522. |

| Montáž a demontáž lešení | m2. | 78. | 3,4. | 265. |

| Zařízení se překrývá na kamenných zdech | m2. | 155. | 12. | 1860. |

| Izolace nátěrů a překrývání izolace | m2. | 260. | 2. | 520. |

| Vyplnění otvorů okenním blokem | m2. | 23. | 35. | 805. |

| CELKOVÝ | 11490. | |||

| Použité materiály v sekci | ||||

| Cement | T. | dvacet | 70. | 1400. |

| Písek | m3. | 44. | patnáct | 660. |

| Mesh sádrové skleněné vlákno | m2. | 100 | 0,5. | padesátka |

| Čedičové tyče (flexibilní připojení) | PC. | 2300. | 0,26. | 598. |

| Izolace | m3. | 32. | 40. | 1280. |

| Armatura 6mm. | kg | 70. | 0.4. | 28. |

| Řezané dřevo | m3. | devět | 120. | 1080. |

| Plastové okenní bloky (dvoukomorová dvojitá glazovaná okna) | m2. | 23. | 240. | 5520. |

| CELKOVÝ | 10620. | |||

| Střešní krytina | ||||

| Instalace návrhu rafteru | m2. | 105. | 10. | 1050. |

| Zařízení kalanu vaporizolace | m2. | 105. | 3. | 315. |

| Kovový potahovací zařízení | m2. | 105. | 12. | 1260. |

| CELKOVÝ | 2625. | |||

| Použité materiály v sekci | ||||

| Profilovaný kovový list | m2. | 105. | 12. | 1260. |

| Řezané dřevo | m3. | čtyři | 120. | 480. |

| Parní, větrné a vodotěsné filmy | m2. | 105. | 2. | 210. |

| CELKOVÝ | 1950. | |||

| Celkové náklady na práci | 15460. | |||

| Celkové náklady na materiály | 13620. | |||

| CELKOVÝ | 29080. |