La tecnología de construcción de una casa de 342 m2 de hormigón de espuma, combinando las mejores cualidades de materiales como ladrillo, hormigón y madera.

Ladrillo, concreto y los tremendos materiales de construcción en Rusia. Ahora, el concreto de espuma, combinando las mejores cualidades de estos materiales en sí misma, ahora se está convirtiendo en una posición cada vez más fuerte.

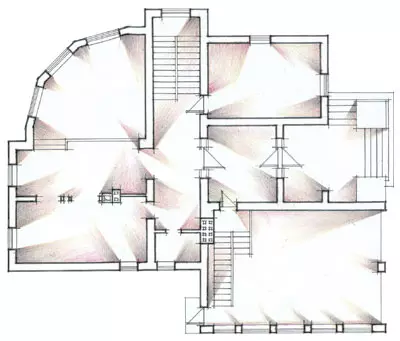

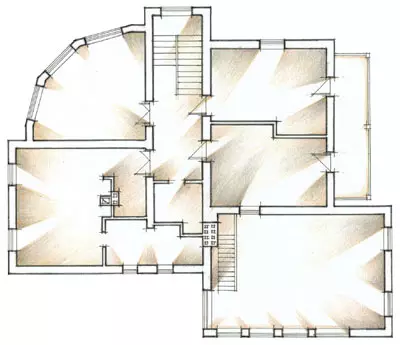

Considere la tecnología de construcción de los bloques de hormigón de espuma en el ejemplo de la casa de acuerdo con el proyecto estándar "Babilonia" (Rusia). Una casa de dos pisos en la región de Moscú Alexin fue erigida una brigada de ocho personas. Por lo general, la construcción de la casa de la casa (desde la excavación de la Fundación hasta la Fundación antes de la instalación de estructuras de techos) dura dos meses, pero en este caso tomó más tiempo.

La construcción del hormigón de espuma a primera vista es similar a la construcción de ladrillos, pero la estructura específica del hormigón de la espuma introduce algunas características en la tecnología de las paredes. Para tratar con ellos, tendrá que familiarizarse en detalle con qué concretes celulares y lo que comen con ellos.

¿Por qué elegir concreto de espuma?

El hormigón celular es una variedad de hormigón claro (una densidad de menos de 1800 kg / m3) con distribución uniformemente con volumen con poros esféricos con un diámetro de 0.5-2 mm. Para la producción de concreto de este tipo, se usan los mismos componentes que para concreto convencional (cemento, arena de cuarzo y agua), pero se agrega otro componente del agente amenazador, que pueden ser diferentes sustancias (por ejemplo, polvo de aluminio).Al agregar un formador de poros, se produce una reacción con la separación del gas, por lo que la mezcla se vuelve porosa, como resultado, se forma un hormigón aireado celular. Si se agregan agentes especiales de espuma, entonces la espuma produce mecánicamente el concreto de espuma celular. La masa preparada por tales métodos se vierte en las formas de tamaño grande, y cuando se congelará, se cortará en bloques.

La estructura porosa del hormigón celular determina sus propiedades. Dado que el aire, en los poros, en sí mismo, es un buen aislante térmico, un muro de hormigón celular con un espesor de 30 cm en sus características de ahorro de calor es similar a un ladrillo con un espesor de 1,7 m. La altura significa que tales paredes no necesitan aislamiento adicional. Los indicadores de aislamiento de sonido en el hormigón celular es aproximadamente 10 veces más alto que el del ladrillo. Para la resistencia al fuego, la propiedad de mantener la capacidad de transporte, este tipo de hormigón también toma posiciones más altas que el ladrillo.

Como saben, las paredes de ladrillo en el fuego se pierden y se destruyen. Las propiedades de hormigón y fuerza celulares no pierden: cuando se restauran la casa, es suficiente para considerar el hollín, reexolar las estructuras de madera, el techo y prevalecen el yeso dañado. (Para referencia: durante las pruebas, las muestras con un espesor de 1 cm resisten la temperatura de 800c durante 2h sin destrucción).

De acuerdo con la permeabilidad al vapor, la capacidad de omitir el vapor de agua, siempre presente en el aire de las instalaciones residenciales, los hormigones celulares se acercan al árbol, por lo que es fácil respirar en sus hogares, y el microclima está cerca del microclima de un casa de madera. El IPLUS a ese material producido a partir de materias primas minerales no se pudre, no se quema y no se gira en el agua, lo que se diferencia de manera más rentable del árbol.

Un bloque de tamaños estándar (403025cm) reemplaza la mampostería de 15 ladrillos estándar (25126.5 cm), lo que reduce la laborioso del trabajo y se acelera en aproximadamente cuatro veces. La pequeña densidad del material (será de 600 kg / m3, que es tres veces menor que la del ladrillo) le permite reducir significativamente los costos de transporte y de instalación.

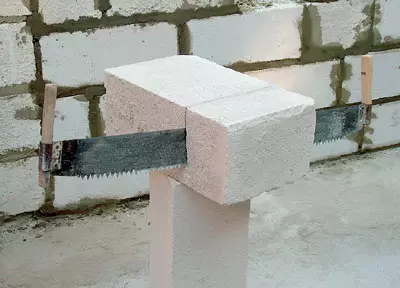

La estructura porosa del hormigón celular facilita su procesamiento mecánico. Sueños válidos de concreto o ladrillos ordinarios, tales bloques se pueden cortar con una sierra manual, estricto, fresado, perforación, fino, lo que facilita la construcción de paredes, colocando comunicaciones y acabado interno. Avtot Fijación a marcos de hormigón celular, cajas de puertas y otros productos y dispositivos con clavijas convencionales y todas las clavas más no proporcionan una conexión confiable. Se recomienda usar clavijas especiales con un espaciador ampliado. Se deben usar clavijas similares al instalar soportes (por ejemplo, para muebles y tecnología montados).

Debe notar que el uso de varios poros en la producción de hormigón celular proporciona diversas propiedades de los materiales obtenidos. El hormigón aireado se distingue por significativo a través de la porosidad y la permeabilidad del gas (en otras palabras, los poros en su espesor están interconectados por "movimientos"). Hormigón de espuma que absorbe la humedad atmosférica, ya que sus poros están cerrados (aislados unos de otros). Gracias a esta propiedad, se aplica significativamente más ancho que el concreto aireado.

Dado que el hormigón celular absorbe la humedad, es necesario proteger la superficie exterior de la pared de los efectos de la precipitación atmosférica.

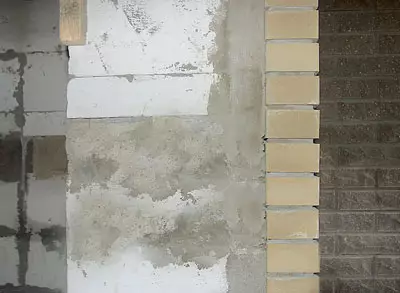

Sin embargo, esto debe hacerse para no reducir la permeabilidad al vapor de la estructura. El punzonado de tal protección puede usarse yeso permeable a los vapor (seguido de la pintura de fachada "transpirable" de recubrimiento) o revestimiento con ladrillos, revestimiento. Es necesario proporcionar una brecha ventilada entre la pared y el frente. Si lo niegas, entonces el vapor que sale del concreto celular, sin la oportunidad de salir hacia afuera, comenzará a condensarse en la superficie de la sección, e incluso en el grosor de las paredes, que durante la congelación conducirá a su destrucción. . Las superficies de las paredes de las habitaciones con alta humedad (baño, cocina) también requieren protección contra el revestimiento de humedad por sus baldosas cerámicas.

En cuanto al lado del precio de la pregunta, luego los bloques de hormigón de espuma de 1 m3 con un tamaño de 403025cm cuesta alrededor de $ 70 (desde esta cantidad, puede agregar alrededor de 4m2 paredes). La misma cantidad de ladrillos de cerámica estándar M-125 costará aproximadamente $ 100 (esta es una paredes de 2 m2 en dos ladrillos).

Tabla comparativa de propiedades de espuma de hormigón y ladrillo de cerámica.

| Parámetro | Material | |

|---|---|---|

| Ladrillo cerámico | Hormigón de espuma | |

| Densidad, kg / m3 | 1700. | 600. |

| Coeficiente de conductividad térmica, W / (MC) | 0.81. | 0.14. |

| Cantidad en 1m3, PC. | 513. | 34. |

Bloques de bloqueo

Para cortar la masa congelada de hormigón celular a los bloques, las plantas domésticas usan diferentes equipos. Es su calidad que afecta la precisión de los tamaños geométricos de bloques. Los productos que tienen desviaciones significativas (3 mm o más) se colocan durante la construcción en una capa gruesa (10-12 mm) de la solución de arena de cemento, que le permite compensar la curvatura. Los bloques con desviaciones mínimas de dimensiones (1 mm) se pueden montar en "pegamento" (mampostería adhesiva especial para el hormigón celular; está disponible en mezclas de agua finas secas). Las costuras grasas hechas de soluciones de arena de cemento tienen una mayor conductividad térmica que un hormigón celular y desempeñan el papel de "puentes fríos". Observando el uso del "pegamento" de las costuras en la mampostería se obtienen más delgado (1-2 mm contra 10-12 mm por solución). Tal pared es casi homogénea, es decir, se caracteriza por pérdidas mínimas de propiedades de ahorro de calor del hormigón celular en las costuras.Masonería en "pegamento" tiene una ventaja económica explícita. Por supuesto, 1kg "pegamento" es más caro que 1 kg de solución, pero con un grosor de costura más pequeño en la mampostería hay un volumen significativamente menor del material ("pegamento"). Los costos de Vitog se obtienen en un promedio de 30% más bajo que cuando se utiliza el mortero de arena de cemento. Pero, una vez más, repitimos: la instalación en "pegamento" Supongamos solo para bloques con dimensiones de tamaño1mm!

Ahora, para la producción de bloques de hormigón de espuma, se usa un mejor equipo que para la fabricación de concreto aireado, por lo que se encuentra más a menudo los bloques de hormigón de espuma con 1 mm ("Lipetsk House Building Products", Rusia). No es sorprendente que el "pegamento" sea principalmente concreto de espuma montado. Por supuesto, hay bloques de hormigón aireados con alta precisión, pero es más difícil encontrarlos en el mercado.

Bueno, ahora, erupción en las peculiaridades del hormigón de espuma, nos dirigimos directamente a la construcción.

Trabajo "fundamental"

El proyecto contempló la construcción de una colección de la Fundación Ribbon en una placa de hormigón reforzada monolítica.

Placa monolítica. Después de que la colocación en el sitio de construcción del lugar bajo la base de la superficie se eliminó la capa vegetal del suelo (para trabajos de paisaje). Luego, con la ayuda de la excavadora, sacaron una profundidad de 1,7 m y finalmente niveló manualmente su fondo y paredes. El suelo anunciado tomado parcialmente tomado parcialmente, parcialmente dejado en el sitio para usar para el relleno de la base terminada.

La disposición de la base bajo la losa monolítica de soporte comenzó con Ottump alrededor de la parte inferior de la capa de arena con un espesor de aproximadamente 20 cm con un traam simultáneo (almohada de arena). La siguiente etapa de preparación se está vertiendo sobre la almohada de arena de la almohada de hormigón M100 de la marca de aproximadamente 15 cm. Para evitar la formación de sesgos, el concreto en el vertido se alineó completamente en toda la superficie utilizando las etiquetas instaladas. Luego, durante dos días, se administró concreto a endurecido, después de lo cual se colocó la impermeabilización de tres capas: una capa de masilla de betún y dos capas del material impermeabilizante "Tehneelast" ("Technonikol", Rusia). Después de un día, cuando la impermeabilización "seca", comenzó a construir un encofrado para crear una placa de concreto reforzado con un espesor de 30 cm. La base de barcasco se colocó con un marco soldado desde el refuerzo A-III con un diámetro de 12 mm y se vertió con un M200 de hormigón, después de lo cual se fueron durante dos días para endurecerse.

Bloqueo de la base. Las unidades de base de la FBS (4060120cm) se montaron utilizando una grúa de elevación, y se sujetaron entre sí con mortero de cemento (se colocaron cuatro filas de bloques). Anteriormente cavó trincheras para un suministro a la casa de la tubería de agua y aguas residuales. Cuando se coloca en la placa base de los bloques de la fila inferior entre ellos, hubo una abertura rectangular para los tubos necesarios. La protección de la protección contra la humedad de la suciedad de la pared de la base se cubrió fuera de dos capas de masilla de betún. Después de eso, a lo largo de la superficie horizontal de la base, se extendió el "tecnoelast" de impermeabilización enrollada (para evitar la absorción de la humedad del suelo a través de la base en las paredes de hormigón de espuma de rodamientos). Luego, hay varias filas de ancho de albañilería en dos ladrillos en la parte superior (a lo largo de los bloques). La altura total del sótano fue de 2,5 m.

Superposición de tierra. Cuando la colocación estaba seca, los paneles se colocaron con un cálculo de este tipo, de modo que el ancho de su plataforma de soporte no exceda la mitad del ladrillo, pero tampoco menos que el polipich. Los paneles huecos de los pisos se jodieron usando un autocráneo en una capa de soluciones recién alineadas. Los extremos de las placas fueron adecuados en el sistema "Groove Comb". Las costuras entre los paneles se llenaron con mortero de cemento con lechada de costuras desde el lado del techo. Luego, alrededor del perímetro de la base, los extremos y los lados laterales de las placas se cerraron con un ladrillo completo en la solución (la fila final de ladrillos se basó en la superficie de los paneles).

Una apertura de 200 mmm con calefacción, suministro de agua, aguas residuales y tuberías de gas se perforó en la superposición del sótano. Habiendo terminado de estas obras, comenzó a construir paredes en casa.

Bloquear detrás del bloque ...

Las obras en la construcción de las paredes comenzaron con mampostería a una solución de revestimiento al aire libre en el grueso de la frecuencia. El material para esto fue el ladrillo que hace frente "fagot" en tamaño 25126.5 cm (fábrica "fagot", Ucrania). El proceso comenzó con las esquinas del edificio, colocando el ladrillo con aderezo. La horizontal de la fila y la verticalidad de la pared controlaba el nivel, el cordón y la plomada.Para garantizar la ventilación de las paredes, hubo brechas de 10-12 mm de ancho entre los extremos de algunos ladrillos. Los hizo en la primera fila de mampostería (parte inferior de la pared) y en la parte del carnio de la casa. Un número de cuatro "productos" se proporciona por una fila, un paso entre ellos no es más de 4 m.

Poner un revestimiento de 500 mm alrededor del perímetro de la casa, se dirigió a la mampostería de las paredes interiores y externas de los rodamientos. Su espesor es de 300 mm, bloques de hormigón de espuma de material. Comenzó desde las esquinas del edificio, retirándose de los rangos de frente de aproximadamente 70 mm (espacio libre de aire). La primera fila de bloques de hormigón de espuma se puso en la solución. Esta serie debe ubicarse tan pronto como sea posible, ya que las unidades de la segunda y las filas subsiguientes ya no están en la solución, sino en el "pegamento" (el grosor de la costura es de aproximadamente 1 mm). La solución le permite compensar el error de colocar losas de los pisos y la primera fila de bloques.

Para la instalación de la segunda y subsiguientes filas, "pegamento" se usó en base a una mezcla seca "Yunis-2000", cerrada con agua. La solución se preparó inmediatamente antes de usarlo utilizando un mezclador. Una bolsa de mezcla seca (25 kg, costo es de aproximadamente 120 rublos) se consume durante 3 horas de operación continua, y es suficiente para aproximadamente 100 bloques.

La creación de la tarde de revestimiento y paredes portadoras alternadas: se montaron dos filas de bloques de hormigón de espuma en 0,5 m, y luego se montó una cuadrícula de refuerzo con una pared de cojinete alrededor del perímetro de la mampostería. Al mismo tiempo, se erigieron las paredes de hormigón de espuma interna con un espesor de 300 mm, lo que aseguraba un aderezo con las paredes exteriores. Para los bloques de recorte utilizados una sierra de dos manos. Cabe señalar que las paredes de los bloques de hormigón de espuma con un ladrillo externo se enfrentan a los requisitos de la resistencia del SNIP a la transferencia de calor R0 = 4M2C / W.

Una de las paredes del rodamiento interiores de la casa se erigió desde ladrillos de cerámica de albañilería, dentro de los conductos de aire de ventilación y eliminación de humo, así como tuberías de comunicaciones de ingeniería. Esta pared reforzó la cuadrícula cada seis filas de ladrillos. Las filas que conforman la puerta o la abertura de la ventana comenzó con bloques de esquina, luego pongan los bloques de las aberturas. Se hizo que los bloques acortados no estaban ubicados desde el borde, sino en medio de una fila. Se mantuvieron ladrillos frente a la parte inferior de las aberturas de la ventana para cerrar completamente la brecha entre el portador y las paredes que enfrentan (mampostería ticránea). Los saltadores de ventanas y puertas se juntaron de hormigón armado en un encofrado directamente en la pared. La longitud del sitio de referencia en ambos lados del puente es de 150 mm. La altura de los saltadores coincide con la altura del bloque.

Después de cada siete filas (es decir, una fila en el medio y el rango final) en las paredes de espuma de rodamiento se instalaron un encofrado de ordeño, se colocó el marco del refuerzo con un diámetro de 10 mm y se vertió con concreto M200. El resultado es una sección de cinturón monolítica de concreto reforzado 3016 cm, que aumentó la capacidad de rodamiento de las paredes. El cinturón en la parte superior de la pared es necesario porque no se recomiendan los paneles de superposición que se deben colocar directamente en bloques de hormigón de espuma. Después de endurecer el cinturón monolítico, comenzaron a montar las placas de Inter Cama, se colocaron, al igual que con el dispositivo de la superposición de la base.

El segundo piso (Mansard) de la casa fue construido lo mismo que el primero. Solo durante la construcción de las formas "formas" en lugar de los saltadores de concreto usaban inserciones arqueadas del perfil de acero. Después de que las paredes se secan (dentro de los dos días), los constructores han comenzado la erección del diseño de RFTER.

Corona de la casa

Dado que las ventanas del segundo piso tenían una forma arqueada y la parte superior cruza el plano del techo del techo, Mauerlat decidió hacer un conjunto. La sección de las secciones de madera 1525 cm se colocaron en la parte superior de la pared "Ladrillo de bloqueo". Para protegerse contra la pudrición, fueron impregnados con composición antiséptica y se colocaron en un corredor multicapa.

A continuación, comenzaron el dispositivo del sistema rápido de un techo de ático de varios niveles. La casa se rompió en tres partes, cada una de las cuales se erigió como un techo propio. Esto, en primer lugar, hizo posible evitar el trabajo complejo en la superposición de grandes vanos (en este caso, la cantidad máxima del lapso fue de aproximadamente 7 m), y en segundo lugar, la originalidad dio el edificio. Falta la superposición del ático del piso del ático, su rol de blindaje de calor reproduce el techo.

Comenzó a erigirlo desde el dispositivo de una estructura de rafter, que es un sistema de vigas colgantes de todo con dos soportes extremos del edificio (sin elementos intermedios). Para su fabricación, las barras se utilizaron con una sección transversal 1015 cm, confiando en Mauerlat. El punking de material de techo fue elegido por azulejo de metal. Se sabe que su superficie inferior está protegida contra la corrosión. Este propósito de vigilias desde el interior en las barras adjuntas un material de aislamiento de vapor de película que evita la penetración del vapor de agua de la habitación (al final del trabajo de instalación, se cerró con un material de acabado). Entre las vigas, se colocó la lana mineral de capa de aislamiento con un espesor de 20 cm. En la parte superior de la rafter, la membrana anti-condensado de Eltete (Finlandia): la brecha entre ella y el aislamiento es de 5 cm. Desde el lado frente al Minvat, la membrana tiene una superficie disquiy, en la que se condensa el par emergente del aislamiento, y las gotas formadas se mantienen firmemente en la pila. Este condensado se lleva por aire que se eleva en la brecha entre la membrana y el aislamiento.

En cuanto a la membrana en sí, fue fijada por el brusco, la llamada contrademanda, que le permite crear una brecha de ventilación superior. KkonTrobreychka fue eliminada la caja (tableros sin educación), y la baldosa de metal se instaló en ella.

Todo tipo de techo "Pie" se ve así (abajo hacia arriba): Aislamiento de aislamiento de vapor de acabado (MinVata) -Nizhnye Capease de ventilación: película de impermeabilización anti-condensado (membrana) - Azulejo de metal de aclaramiento ventilado más apretado. Debido a la presencia de estos dos brechas, el lado interior del material de techo resultó estar completamente aislado de los efectos de la humedad.

Ingenieria

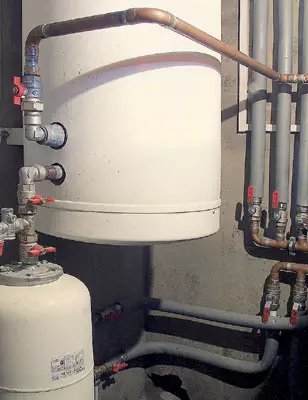

En paralelo con la construcción del techo de los electricistas, el cable estaba protegido por un manguito de metal. Las cepas debajo del electrocabán fueron hechas por multas manuales. Los recesos para los interruptores y enchufes hicieron un taladro con un taladro tubular. El trabajador metálico fue jodido en un fino soportes de metal en las clavijas del espaciador. Luego, las paredes estaban enlucidas, ocultando una instalación eléctrica. Al mismo tiempo, montó la caldera y todo el sistema de calefacción. Es necesario cumplir antes del inicio del trabajo de acabado para que al colocar las tuberías, no fue necesario finas y prepararse para las paredes terminadas y el piso.La base del sistema de calefacción de la caldera de acero de la casa VITOPLEX 100 (Viessmann, Alemania), gas y equipado con controladores digitales de modos de operación. La unidad estaba ubicada en la sala técnica del sótano, observando la indentación necesaria de las paredes (50 cm). Bajo las ventanas de las instalaciones, los radiadores de los paneles de Kermi (Alemania) se colocaron con la conexión inferior de las tuberías de plástico metálico. El cableado de los tubos de calefacción de suministro y descarga realizados en la superposición (se ocultaron debajo de la corbata de concreto, cuando se completó el trabajo en las comunicaciones de ingeniería de colocación). Una vez completada la instalación, el sistema se llenó de agua y realizó un lanzamiento de prueba. Tubería de agua y alcantarillado extendido desde la carretera central. El diseño horizontal de tuberías de plástico de metal de suministro de agua y tuberías de aguas residuales de plástico también se realizó antes de terminar el trabajo.

Una parte del equipo de ingeniería de la casa es un aspirador estacionario que consta de una unidad de energía y sistemas de conductos de aire con pneúmedores. La unidad de potencia se instaló en la sala técnica del sótano. De aquí a todas las habitaciones del edificio Ductos de aire extendido - Tubos de plástico con un diámetro de 50 mm, a lo largo de los cuales se absorbe la basura. Las áreas horizontales de conductos de aire, así como el tipo de tuberías del sistema de suministro de calefacción y agua, establecido. En paralelo con los conductos de aire montados en los cables de control, se suministran a los hacedores colocados en cada habitación en casa, en la pared. (Durante la limpieza, una manguera flexible con una boquilla está conectada a ellos). El aire de escape se descarga por un tubo especial a la calle.

El gasoducto a la casa se colocó en el último lugar, después de la finalización del trabajo en otras comunicaciones. Tubos de gas liderados por una forma abierta, ya que está prohibido ocultarlos en estándares de seguridad.

Después del final de todo el trabajo en las comunicaciones de ingeniería, cambiaron a la decoración interior de la casa y la mejora del sitio del hogar.

El cálculo ampliado del costo del trabajo y los materiales en la construcción de la casa con un área total de 342m2, similar a la presenta.

| Nombre de las obras | Unidades. cambio | Número de | Precio, $ | Costo, $ |

|---|---|---|---|---|

| trabajos de cimentación | ||||

| Toma hachas, diseño, desarrollo y recreo. | m3. | 130. | Dieciocho | 2340. |

| Construcción de cintas de cintas de bloques de hormigón. | m3. | 90. | 40. | 3600. |

| Dispositivo de escaleras monolíticas. | m2. | 34. | 95. | 3230. |

| Impermeabilización horizontal y lateral. | m2. | 420. | cuatro | 1680. |

| TOTAL | 10850. | |||

| Materiales aplicados en la sección. | ||||

| Arena de carrera (con entrega) | m3. | 35. | catorce | 490. |

| Base de bloqueo | ORDENADOR PERSONAL. | 170. | 32. | 5440. |

| Concreto pesado | m3. | ocho | 62. | 496. |

| Masilla de polímero bituminoso, hidrohotelloisol | m2. | 420. | 3. | 1260. |

| Armadura, escudos, alambres y otros materiales. | colocar | 2930. | ||

| TOTAL | 10620. | |||

| Paredes, particiones, superposición, techos. | ||||

| Masonía de paredes externas e internas de rodamientos de bloques. | m3. | 138. | 32. | 4416. |

| Dispositivo en el encofrado de cintas de hormigón reforzado y saltadores. | m3. | 22.4 | 58.5 | 1310. |

| Frente al ladrillo facial con extensor. | m2. | 460. | Dieciocho | 8280. |

| Dispositivos de particiones de ladrillo reforzado. | m2. | sesenta y cinco. | 10 | 650. |

| Instalación de pisos de concreto reforzado. | m2. | 342. | nueve | 3078. |

| Placas de balcones, viseras. | colocar | 1800. | ||

| Instalación del diseño de rafter. | m2. | 320. | catorce | 4480. |

| El dispositivo de la vaporización de la calane. | m2. | 320. | 2. | 640. |

| Dispositivo de recubrimiento de metal | m2. | 320. | 10 | 3200. |

| Instalación del sistema de drenaje. | colocar | 1400. | ||

| Enderbutting of Eaves, Soles, Dispositivo de las Frontones | m2. | 45. | Dieciocho | 810. |

| Aislamiento de paredes, recubrimientos y subsulaciones. | m2. | 670. | 2. | 1340. |

| Llenando las aberturas por bloques de ventanas. | m2. | 76. | 35. | 2660. |

| TOTAL | 34060. | |||

| Materiales aplicados en la sección. | ||||

| Bloque de concreto celular. | m3. | 138. | 64. | 8832. |

| Concreto pesado | m3. | cinco | 62. | 310. |

| Cerámica de ladrillo frente a "fagot" | Mil pedazos. | 13.6 | 600. | 8160. |

| Ladrillo de cerámica de cerámica | Mil pedazos. | 3,3. | 165. | 545. |

| Rejilla de refuerzo de metal | m2. | 100 | once | 1100. |

| Solución de mampostería (entrega) | m3. | catorce | 76. | 1064. |

| Pegamento "Yunis-2000" (Rusia), Bolso 25kg | ORDENADOR PERSONAL. | 46. | 4,2 | 193.2. |

| Placa de superposición de hormigón armado. | m2. | 342. | dieciséis | 5472. |

| Alquiler de acero, acero hidrógeno, accesorios. | T. | 2. | 390. | 780. |

| Hoja perfilada metálica | m2. | 320. | 12 | 3840. |

| Madera aserrada | m3. | diecinueve | 110. | 2090. |

| Vapor, viento y películas impermeables. | m2. | 320. | 2. | 640. |

| Sistema de drenaje | colocar | 1500. | ||

| Aislamiento de lana mineral | m2. | 670. | 3. | 2010. |

| Bloques de ventanas de plástico (ventanas de dos vidrios de doble cámara) | m2. | 76. | 260. | 19 760. |

| TOTAL | 56300. | |||

| Costo total del trabajo | 44 900. | |||

| Costo total de los materiales. | 66900. | |||

| TOTAL | 111800. |

Los editores agradecen a la compañía "Babilonia" para obtener ayuda para preparar el material.