A construción dunha casa cunha superficie total de 155 m2 segundo a tecnoloxía que permite reducir significativamente o gasto total.

A- nos accesorios ben colocados;

A-estirar o cordón;

As aberturas foron separadas por ladrillos;

ACTIVE-2M difiren cun jumper;

O custo de construción dunha casa é consumida a partir dos custos de materiais de construción, traballo e equipamentos. Tise Tise que implica a construción sen o uso de vehículos de elevación pesados, a partir de materiais baratos, pode reducir significativamente o gasto total.

Proxecto "Hope"

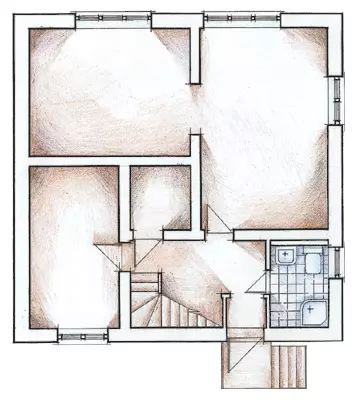

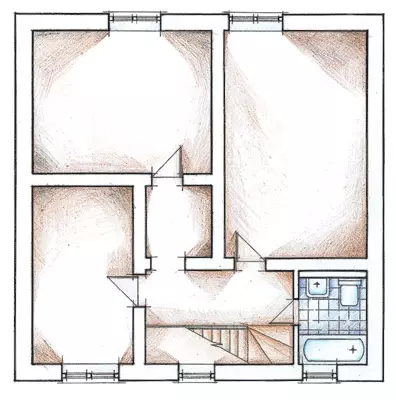

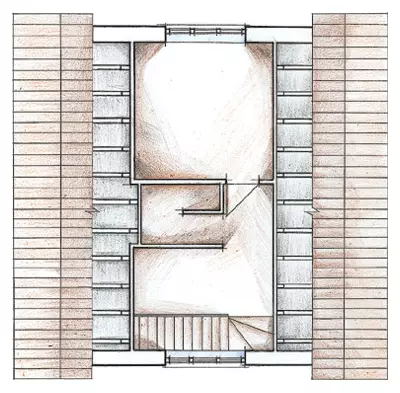

A secuencia de accións durante a construción dunha casa de dúas pisos segundo a tecnoloxía Tise que abarca a construción da fundación e as paredes do edificio, consideraremos o exemplo do proxecto Nadezhda estándar. A casa está deseñada para aloxamento familiar durante todo o ano de 4-6 persoas. Área de construción - 81m2, superficie total - 155m2, residencial - 75,7 m2. A casa foi construída por unha brigada de catro persoas, o tempo de traballo: 2,5 meses.Tab Basic.

Antes do inicio do traballo, analizouse o solo e determinouse o tipo, xa que depende da elección do tipo de fundación. O solo no sitio foi burbulla, polo que a fundación comezou a construír un cinto columnar. O deseño está formado a partir dos soportes cubertos debaixo do nivel da conxelación e a parte aérea da madeira.

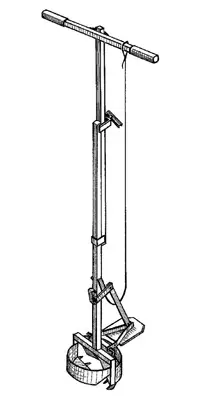

Ao crear unha Fundación Columna-Ribbon, utilizouse unha fundación manual "Tise-F" (o prezo de 1500 rublos) para realizar pozos de apoio cunha cavidade estendida na parte inferior. As accións foron feitas por dous traballadores, o que permitiu reducir significativamente o custo desta fase de construción.

A construción da fundación comezou con perforación de pozos baixo apoio. Despois diso, (cada vez que tardou aproximadamente unha hora) converteuse nun accesorio pre-preparado, feito en forma de dous soportes en forma de U feitos de aceiro de reforzo cun diámetro de 12 mm, situado transversal. Cada soporte estaba feito dunha varilla da armadura cunha lonxitude de 3 m ao cálculo para que a carcasa acabada falase do pozo a 15-20 cm.

As almofadas de area ou grava ao construír unha fonte de columnas deste tipo non se crean.

Entón comezaron a encher o concreto de formigón da seguinte composición en partes a granel (cemento-area-crusp, auga): 1: 3: 2: 0.7. Ao mesmo tempo, usouse a marca CEMENT M400, granito de pedra esmagada, porque os materiais porosos (ladrillo, pedra esmagada de cal, ceramzit, a escoria) reducen significativamente a resistencia á xeadas do piar de fundación, que posteriormente pode levar o deseño ao Condición de emerxencia.

Antes de encher de formigón, cada un ben instalado Pegs-punteiros do nivel do bordo inferior do marco da cinta. Ademais, a brecha mínima entre o solo eo pintor debe ser de 15 cm (é necesario para a contracción posterior da casa). O formigón foi colocado con capas de 15-20 cm e comprimido coidadosamente gordo. A mestura de formigón foi preparada para non máis dunha hora de traballo e implementada ata a configuración.

Soporta a Fundación

Para determinar o número e tamaño dos piares de fundación, os pasos da súa instalación realizáronse o cálculo, no que se tomou a capacidade de carga do solo, o peso da casa coa carga operativa ea distribución de peso baixo as paredes do transportista conta. Para determinar a profundidade da fundación dos piares da fundación, é necesario coñecer a profundidade da conxelación do solo nesta área (para Moscova a 140 cm), o tipo de solo, o nivel de chan e as augas de inundación e os seus cambios estacionais.

Guiados polos resultados dos cálculos, adoptáronse as seguintes características de apoio: o diámetro da extensión da parte inferior 0.6M, a profundidade total da perforación - 1,6 m, o paso de instalación é de 1,5 m. Os soportes deben estar situados nas esquinas da casa, ao redor do perímetro e baixo as paredes internas do primeiro andar cun paso especificado (1,5 m). Neste caso, as 24 mensaxes foron colocadas sobre o perímetro da casa, baixo as paredes internas - 20 piares, é dicir, tardaron só 44 columnas para crear unha parte subterránea da fundación.

Despois de encher a parte inferior do fondo do pozo (5-10 cm por riba da expansión), foi levado a el enrolado no tubo unha camisa de pergamina que formaba unha parte lisa do pozo. A lonxitude da peza da camiseta (1,8 m) foi tomada á taxa de que realizará desde un pozo de 15-20 cm baixo o bordo superior do punteiro de posición de posición obstruído. A continuación, completou o recheo do concreto ben baixo a colleita superior da camisa.

Ao día seguinte, os extremos saíntes dos apoios estaban cubertos con betún (para que a auga dos soportes non tivese éxito nos Woodlock e Walls). O proceso de creación dunha publicación, tendo en conta o tempo de perforación, o ben durou aproximadamente unha hora e media; Para todos os 44 soportes á esquerda por semana. Cando se completou o último apoio, comezaron a organizar o aderezo horizontal do cadro-Woodscript.

O encofrado para o escarlata cunha altura de 40 cm e ancho de 35 cm foi realizado desde as placas. (En xeral, o ancho da cinta de selección está determinado polo ancho das paredes da parede e do tipo de base.) Para simplificar a creación de encofrado no perímetro da casa, fixeron dumping tecnolóxico da area baixo a bordo das columnas da fundación, selo e cuberto cunha pergamina. Xuntos, os acordos dos extremos dos apoios na pergamina cortan os buratos baixo eles. Renta-Scount foi reforzado por unha varilla cun diámetro de 12 mm- catro de abaixo e encima da sección transversal da cinta, pero non máis preto de 3 cm do bordo. Para iso, a capa de formigón foi vertida no encofrado cun espesor de aproximadamente 4 cm e colocou as varas inferiores nel. A continuación, o encofrado estaba cheo de formigón, non alcanzando 4 cm ata a parte superior, e inmediatamente colocou as puntas superiores, despois de que se cumpriu o formigón ata o final. A relación entre o headcaling e os soportes aparece só despois do recheo completo de formigón no encofrado: baixo o peso do formigón, o dumping envía a uns 1 cm, de xeito que os soportes penetran na cinta de fundación. A superficie da cinta (despois do inicio da solidificación) foi coidadosamente suavizada e controlaba o nivel de marco desigual para que a fábrica sexa inaceptable.

Aluguer foi humedecida por unha semana. A plataforma realizouse despois de 7 días, despois de que eliminaron o vertedoiro tecnolóxico. Así, crearon unha brecha entre a cabeza eo chan, compensando os fenómenos. A opinión de que ao construír unha base tal columnar-cinta, a brecha debe ser cuberta, é un erro bruto. A violación desta regra producirá o solo, extinguindo, simplemente tirando a cinta dos soportes.

Damos o volume de materiais utilizados para a construción da fundación. O volume de formigón necesario para os soportes e cinta é de 13 m3. O consumo total de materiais no dispositivo da fundación: cemento - 3,5 toneladas, area-6m3, pedra esmagada - 6m3, reforzo 12 mm- 480 kg, pergamina-100m2.

A prezos de mediados de 2005. (Moscova) O custo dos materiais foi de preto de 25 mil rublos. O tempo total da construción da fundación é de 10 días.

A forza concreta xa permitiu o día seguinte ao marco do grito para comezar a construción de paredes segundo a tecnoloxía Tise.

Módulos Tise.

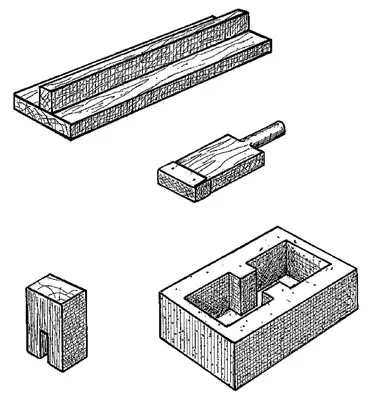

Todos os compoñentes do módulo están feitos de aceiro. Se é correctamente a operación, é posible definir ata 10 mil bloques de parede, as dimensións das cales son múltiples pola mampostería de dúas filas habituais "no ladrillo" (para Tees-2M) ou "unha e media do ladrillo "(para tees-3m). Isto permite combinar paredes con materiais de construción tradicionais.

O módulo está dispoñible en dúas modificacións principais que permiten crear bloques das seguintes dimensións (DHS):

Tees-2m- 510150250mm (masa-14kg);

Tees-3m- 510150380mm (masa-18 kg).

O módulo TSE-2M no noso caso foi usado para as paredes internas da casa, Tees-3M para paredes de rolamento externo cun illamento caendo. Os bloques de parede foron moldeados na seguinte secuencia: a forma foi instalada no formulario, foron corrixidos, entón unha mestura foi filmada en 1-2 recepcións e agregou. A plataforma (eliminación da forma do bloque moldeado) realizouse inmediatamente despois do selo de mestura. Un bloque foi creado en 4-7 minutos. Para a implementación da plataforma, elimináronse todos os pinos de bloqueo e elimináronse coidadosamente o formulario. Os planos dos bloques angulares foron considerados con coidado e horizontalmente usando unha plomada e nivel. Para a fabricación de bloques inflexibles no formulario, colocouse un formador oco e unha partición de raspador.

Walling.

A moldura do bloque de parede realízase na parede sen unha solución subxacente e é posible iniciar o bloqueo dos bloques o día seguinte ao recheo do forxado. Queremos salientar que ningunha capa de impermeabilización non é necesaria para establecer entre o primeiro número de bloques e pinturas, xa que a fragmentación da humidade impide a capa de pergamino entre as cabezas e os extremos dos apoios. Baseado na lonxitude dos módulos (510 mm) e, tendo en conta as lagoas de intercambio (uns 10 mm), recoméndase a lonxitude da parede para facer un múltiplo de 260 mm (510: 2 + 10).Tamén hai que sinalar que as paredes lisas do módulo do encofrado de paradas de tees permiten que as paredes cunha superficie lisa que non requiren a posterior aplicación da capa de revoco. Isto crea aforros adicionais sobre materiais, reduce os custos laborais e financeiros. Pode erguer tales paredes en calquera cimento.

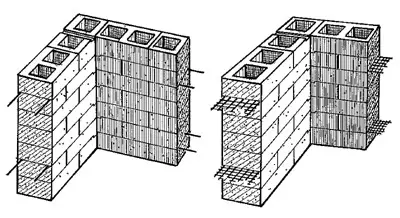

Antes do inicio da fabricación dos primeiros bloques de filas, o cordón foi tirado. Centrándose nel, instalou o formulario. As paredes exteriores foron construídas usando o módulo TSE-3M. A construción comezou coa mampostería dos fragmentos angulares da parede (para un aderezo angular) de tres ladrillos de cerámica estándar, un dos cales foi roto pola metade. O aderezo angular pódese realizar e usar un bloque de parede acurto cunha lonxitude de 12 cm, pero no noso caso elixiron unha opción de "ladrillo" como máis decorativa.

Para crear o seguinte bloque de parede, o formulario de módulo está preto do bloque recentemente rematado. Ao mesmo tempo, os formadores de oco fixáronse na forma para que unha parede máis espesa (11 cm) obtivese desde o interior da casa e con ao aire libre (9 cm). Ao realizar bloques de paredes externas para o reforzo transversal, usáronse varas de basalto (as chamadas "comunicacións flexibles", o custo de 1 piece-7rub.), Colocado por un para cada bloque.

Despois de pasar unha mestura dunha bolsa de cemento (8-12 bloques), antes de que o faga, comezou a aliñar e fumar a superficie lateral da parede, para a que se usou. As lagoas verticais entre bloques, buracos de pinos transversais, irregularidades en costuras horizontais de mampostería foron cubertas cunha mestura de cemento-arenosa da mesma composición. O APACK non é particularmente exhaustiva e o recheo completo dos furados non é necesario, só foron cubertos (a unha profundidade de non máis de 1 cm).

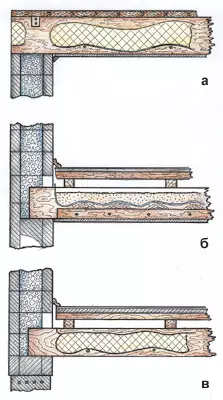

Para montar os pisos de madeira en bloques, un nicho foi feito baixo a colocación dos extremos dos feixes de madeira cunha sección transversal de 15050mm instalada no bordo. As vigas da superposición de terra baseáronse directamente a Ruralsk. Os soportes das vigas colocaron no emparejamento de bloques adxacentes cun paso de 520 mm (múltiples 260 mm). Para crear un nicho ao executar o bloque, é necesario proporcionar un formador de oco adicional. Por mor diso, un forro de madeira extraíble cunha altura de 200 e 50 mm de espesor, ea súa lonxitude foi recollida, en función do tamaño do bloque (110 mm para externos e 45 mm para as paredes internas). Cando a plataforma, o forro foi revertido. Ao día seguinte, despois de establecer un número con aberturas baixo a superposición, os propios feixes foron instalados e entón lanzáronse a formación dun novo número de bloques. Tamén chegou ao dispositivo sobrelap entre pisos. Non se levou a cabo vestirse coas paredes internas, as paredes internas e exteriores foron erigidas de forma independente entre si. Se o espazo para o bloque final era inferior ao seu tamaño estándar, tal elemento foi moldeado usando un compensador especial de encofrado. Se era necesario poñer o bloque entre o outro, creado anteriormente, entón o PIN lonxitudinal non inseriu nos ocos (se non, non podería ser eliminado da forma durante a plataforma).

A rectitude da parede foi proporcionada pola fabricación de bloques no cordón. A estrutura vertical foi probada cada 4 filas de mampostería. Se a parede "foise" ao carón, a superficie da mampostería foi fregada por medio de estrada para que a forma establecida a ela aceptou a posición requirida. A horizontal do plano superior de cada gama moldeada de bloques foi verificada usando un nivel. Se é necesario, tamén foi frotado. A lonxitude do SIXTER para as paredes laterais non é inferior a 50 cm, porque o plano superior non é inferior a 120 cm, o ancho é de 10-15 cm. (No futuro, hai que ter en conta que os buracos para o soporte non poden ser perforados nas articulacións dos bloques).

As paredes exteriores deben ter características de alta illamento de calor. Isto pode ser garantido por illamento fiable. O circuíto con illamento fluído foi aplicado no caso: dentro de cada bloque, creouse unha capa cálida de foamizol cun espesor de 18 cm. Este deseño sobre as características de aforro de calor é equivalente a unha mampostería de ladrillo cun espesor de 3m. O recheo de foamizol con selo simultáneo tamén se realizou cada 4 filas de mampostería, despois de comprobar a verticalidade e a parede horizontal.

Mestura de traballo

Todos os que coñecían a tecnoloxía de Tees estaban interesados na composición da mestura de formigón. Moitos descartaron dúbidas: é realmente posible definir un bloque que consegue endurecer a carga de máis de 100 toneladas despois da solidificación? Todo o segredo reside na composición a granel da mestura que consiste en cemento M400, area e auga. A proporción de compoñentes de cemento-area-auga: 1: 3: 0.5.

Sand. Non debe ser pequeno (po), sen impurezas de arxila. Se haberá moitas fraccións diferentes a 3 mm de tamaño na súa composición, a mestura de formigón completo pode resultar nunha relación de volume de 1: 4: 0.5. Ao redactar a mestura, debe ter en conta a marca de cemento. Así, cunha marca 500, o seu número pode ser reducido nun 20%, pero durante a marca 300 terá que aumentar nun 20%.

Número de auga .. Dado que a mestura debe ser difícil, a cantidade de auga engadida a el debe ser tomada moi coidadosamente. Cun exceso de humidade, o bloqueo moldeado "flota" adquirirá unha forma en forma de barril e cunha escaseza que se desmoronará despois da plataforma. Nótese que é necesario ter en conta a humidade natural da area, que estivo ao aire libre por moito tempo: despois da choiva, a dosificación na auga pode crecer significativamente. Non obstante, a experiencia mostra que non hai problemas coa determinación da cantidade de auga: todo queda claro nos primeiros dous ou tres bloques. Obviamente, é imposible formar bloques baixo unha forte choiva.

A mestura era a seguinte. Ao principio, preto da metade do volume de area requirida foron vertidos e espallados, entón a bolsa de cemento foi vertida cara a ela, e a parte pasada da area foi vertida. A mestura enteira foi axitada por unha pala antes de adquirir un gris uniforme (sen a amarela da area). Despois diso, a partir da composición seca resultante fixo unha diapositiva cunha profundización no medio, onde se derramou todo o volume de auga. Despois de 1-2 minutos, cando a auga foi absorbida, a mestura volveu a brillar, promediando a viscosidade. O tempo de preparación dunha mestura dunha bolsa de cemento (50 kg) foi de 8-10 minutos. A bolsa de cemento representou 12 baldes (10l) de area e auga de 25 litros. A mestura debe estar preparada segundo sexa necesario, dada a velocidade dos bloques de moldaxe. Non é necesario almacenar o produto do futuro, é necesario que se use ata a configuración que ocorre en 30-50 minutos. Unha bolsa de cemento é uniformemente gastada cando traballa cun módulo durante media hora. O volume da mestura cocido a partir dunha bolsa de cemento é suficiente para 12 bloques TIS-2M ou 8 bloques TIS-3M.

Para que as paredes exteriores sexan obtidas suficientemente fortes, son cada 4 filas de mampostería, inmediatamente despois da frustración e amontoando o illamento, reforzado cunha grella especial de fibra de vidro. Ela non crea pontes frías, elimina a dimensión dun illamento a granel e é facilmente reembolsado por tijeras comúns. Particularmente observado para que as articulacións das reixas da parede estivesen situadas verticalmente na mesma liña e non se produciron nas esquinas, fiestras e portas.

Moldear unha capa de bloques que forman unha porta ou unha ventá aberta inmediatamente despois da conclusión dos elementos angulares desta capa. Os bloques próximos á apertura fixéronse con tal cálculo para que case sempre se atopasen elementos inevitables de forma incompleta en algún lugar no medio da parede. A fila baixo a apertura da xanela foi colocada na grella de reforzo (para fortalecer o deseño na zona de apertura e afogar a canle horizontal da parede). A cavidade resultante estaba durmindo con illamento, logo quedou atrapado coa pergamina, e encima estaban cubertos cunha fina capa de solución. A lagoa entre as paredes interiores e exteriores do lado da xanela estaba cuberta cun taboleiro. Para os ángulos de garda das aberturas, a colocación non se axustou á metade do bloque, deixando o procedemento baixo o apoio ao jumper. A cavidade do bloque en que se producirá o jumper, cheo de formigón. Os jumpers por riba da xanela e as portas foron realizadas polo método tradicional de elementos de formigón armado no encofrado directamente na parede (formigón, o mesmo que ao verter o proxectado). As dimensións da porta e as fiestras foron feitas por múltiples 26 cm (a altura da xanela de 1350 mm, ancho - 1290, 2060, 770, 1540 mm; a altura da porta é de 2100 mm, ancho - 890, 790, 1030 mm). Ao instalar caixas de porta e fiestras estándar, instaláronse placas compensatorias en devanditas aberturas. As caixas de fixación aos bloques de tela lévanse a cabo de xeito habitual.

As paredes internas moldeadas usando o módulo TSE-2M. Ao mesmo tempo, a primeira fila comezou con bloques adxacentes ás paredes externas. Os axentes de baleirado do bloque de parede interna foron fixos de tal xeito que obtivo dous iguais na cantidade de cavidade separada pola partición transversal vertical. Para implementar o deseño arquitectónico, as aberturas de fiestras tamén foron separadas por elementos de ladrillo. As paredes internas da casa reforzan as varas de reforzo - para cada fila, utilizáronse dúas varas cun diámetro de 6 mm, situadas horizontalmente. Fixo posible usar canles de parede vertical para establecer nas comunicacións de enxeñaría. Como os bloques foron montados por capas (unha capa por día), a construción das paredes da casa durou dous extremos.

As vigas e as granxas de teito foron combinadas con paredes a través dunha secuencia de 150150 mm, preto do perímetro das paredes exteriores (Mauerlat). Maurylalat foi fixado na parede usando elementos de hipoteca feitos en forma de grumos en forma de U de fío cun diámetro de 6 mm. Estaban situados ao redor do perímetro da parede nun paso de 1,5 m e concretos na cavidade do bloque. Despois do traballo de construción, comezou a instalación de comunicacións de enxeñería.

Superposición.

Entre as vigas da superposición máis baixa fixou o rotor da vara 5mm cun ton de 40 cm. Ao rematar o material de chan de chan, coloque o illamento (minvat 10 cm de espesor) eo mesmo material observado. Os atrasos (madeira 55 cm) foron clavados sobre as vigas cun paso en 50 cm, e nas súas placas axustadas (32mm), Phaneur (6mm) e linóleo.

Os pisos do baño foron alcanzados do mesmo xeito, en vez de retraso, as placas fixadas estaban ben (28mm). Na parte superior - outra capa de placas de menos de 45 anos ás vigas de solapamento, cunchado con polietileno e foi vertido con formigón (30 mm) con reforzar a grella. Despois de verter o formigón na cola, coloque unha tella de cerámica.

KBALKS entre o primeiro e segundo andar foi clavado desde os lados dos bares 44 cm e en diante denominado piso negro (20 mm). Todo o mundo estaba cuberto de polietileno, sobre o que a area colgou (7 cm). Enriba dos lags estaba en 50 cm. Os libros foron clavados cunha placa de punta (32mm), Phaneur e linóleo. O primeiro andar conectado xeso conectado (12 mm).

A superposición superior foi organizada de forma similar ao fondo, pero despois de establecer o illamento, as placas (28mmm) foron eliminadas.

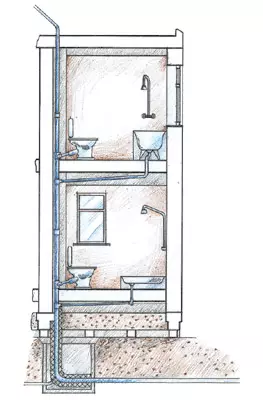

Comunicación de enxeñería

De acordo co réxime adoptado en lugares de instalación do reforzo (switches, outlets, IT.P.), durante a moldura dos bloques incluíu o desempeño dos buratos por iso. Ademais, fixéronse lentes de madeira, os tamaños correspondían ao tren eléctrico seleccionado. Ao crear un bloque no que se supoñía un buraco, impedíase unha pequena solución, entón o vaso foi colocado no encofrado e completouse o moldeo. O vidro foi eliminado inmediatamente despois da plataforma. A caixa normal foi corrixida no lugar só despois do lanzamento da apertura de todos os fíos implicados neste nodo.

A inxección de tubos de auga levouse a cabo a unha profundidade que superaba a profundidade estimada de drenaxe de 0,5 m. A este nivel, o gasoduto estaba baixo a casa e subiu a través do metro. Baixo o edificio, na zona de comunicación de comunicacións, había velos do anel de formigón armado cun diámetro de 1m. Os gasodutos extremadamente espaciais estaban illados con Minvata.

Os risers de abastecemento de caliación e auga están situados detrás dunha partición lixeira no baño. A partición estaba equipada cunha franxa de montaxe e operación.

O riser do sistema de sumidoiros foi eliminado por riba do segundo andar cun gasoduto de ventilación cun diámetro de 50 mm. A ventilación é necesaria para o correcto funcionamento do funcionamento séptico e normal das persianas de auga nos dispositivos de fontanería.

O sistema de subministración de gas da casa foi realizado segundo o esquema aberto e non en cavidades intraindustriales.

As canles de ventilación de escape tamén se realizaron en paredes interiores verticais. Para cada habitación creou a súa propia canle, os dutos de aire traídos a través do tellado ata a rúa. Unha habitación foi proporcionada de antemán a un buraco na parede interna do bloque, situada na fila superior, para montar a grella de ventilación de escape.

A ventilación de subministración organizouse a través de canles especiais baixo os cadros de fiestras. Antes de instalar a xanela ao plano superior do subconjunto, colocouse os tubos de ventilación conectados cunha tracción cruzada de 52 cm (2 cm2 da sección transversal de tubos nas habitacións 1m2).

En resumo, observamos que, do seguinte xeito que a experiencia práctica, a tecnoloxía Tees ofrece:

Redución dos custos totais varias veces en comparación con outras tecnoloxías de construción;

a posibilidade de construción sen o uso de vehículos de elevación pesados;

A posibilidade de construción en sitios de construción sen preparación (sen electricidade).

O cálculo ampliado do custo de traballo e materiais sobre a construción da casa cunha superficie total de 155m2, similar ao representado

| Nome das obras | Unidade. | Número de | Prezo, $ | Custo, $. |

|---|---|---|---|---|

| Traballo da Fundación | ||||

| Ocupa eixes, deseño, desenvolvemento e receso | m3. | 17. | dezaoito | 306. |

| O dispositivo de impermeabilización horizontal e lateral | m2. | 39. | oito. | 312. |

| A estrutura dos fundamentos do columnar, o montón de formigón armado monolítico | m3. | 12. | 60. | 720. |

| TOTAL. | 1340. | |||

| Materiais aplicados na sección | ||||

| Cemento | T. | 3.5. | 70. | 245. |

| Granito de pedra esmagado, area | m3. | 12. | 28. | 336. |

| Polímero Bituminoso Mastic, HydroHotelloisol | m2. | 100. | 3. | 300. |

| Armadura, fío de tricô, madeira aserrada, etc. | conxunto | un | 170. | 170. |

| TOTAL. | 1050. | |||

| Paredes, particións, superposición | ||||

| Preparación de mortero de formigón nas condicións de construción | m3. | 78. | Quince. | 1170. |

| Colocación de paredes e particións (Tise Technology) | m3. | 76. | 75. | 5700. |

| Mallas de revestimento de parede | m2. | 100. | 2.8. | 280. |

| Verter jumpers of aberting | rm. M. | 23. | dezaseis | 368. |

| Aliñamento das superficies das paredes e particións | m2. | 290. | 1,8. | 522. |

| Instalación e desmantelamento de andamios | m2. | 78. | 3,4. | 265. |

| O dispositivo se solapa nas paredes de pedra | m2. | 155. | 12. | 1860. |

| Illamento de revestimentos e overlaps illamento | m2. | 260. | 2. | 520. |

| Enchendo as aberturas por bloques de fiestras | m2. | 23. | 35. | 805. |

| TOTAL. | 11490. | |||

| Materiais aplicados na sección | ||||

| Cemento | T. | Vinte | 70. | 1400. |

| Sand. | m3. | 44. | Quince. | 660. |

| Fibra de malla de xeso de malla | m2. | 100. | 0,5. | cincuenta. |

| Rodas de basalto (conexións flexibles) | PC. | 2300. | 0,26. | 598. |

| Illamento | m3. | 32. | 40. | 1280. |

| Armadura de 6 mm | kg | 70. | 0.4. | 28. |

| Madera aserrada | m3. | Nine. | 120. | 1080. |

| Bloques de fiestras de plástico (Windows de dúas cámaras de vidro) | m2. | 23. | 240. | 5520. |

| TOTAL. | 10620. | |||

| Dispositivo de cuberta | ||||

| Instalación do deseño de RAFTER | m2. | 105. | 10. | 1050. |

| O dispositivo da vaporizolación do calane | m2. | 105. | 3. | 315. |

| Dispositivo de revestimento de metal | m2. | 105. | 12. | 1260. |

| TOTAL. | 2625. | |||

| Materiais aplicados na sección | ||||

| Folla metálica perfilada | m2. | 105. | 12. | 1260. |

| Madera aserrada | m3. | Catro | 120. | 480. |

| Películas de vapor, vento e impermeables | m2. | 105. | 2. | 210. |

| TOTAL. | 1950. | |||

| Custo total do traballo | 15460. | |||

| Custo total de materiais | 13620. | |||

| TOTAL. | 29080. |