Oppretting av et to-etasjers landsted med et areal på 125,4 m2 for "urban" -teknologi for bygging av fler-etasjers ramme-monolitiske bygninger

Blokker laget av cellulær betong er mye brukt i konstruksjonen av eksterne og indre vegger av fler-etasjes ramme-monolitiske bygninger. Men for privat lavt konstruksjon har slik teknologi hittil blitt ansett som uutslettelig. Vi vil forsøke å motbevise denne oppfatningen på eksemplet på byggingen av et lite flerbrukshus.

|

|

|

|

1. Basisplaten ble kastet fra betong M300, som ble levert av blandere

2. Konklusjonene utvidet fra hovedhuset av kommunikasjon ble plassert i "boksen"

3. I forberedelse for støping av båndene i basen som stiver, ble metalliske justerbare stativ anvendt som stivere veggstiver. Denne enkle teknikken lagret ca 40 tusen rubler. (5m3 tre Bruce)

4. Basens bånd og hele overflaten av fundamentplaten ble dekket med en bitumenprimer, og deretter ble arkene i sveiset vanntetting lagt. PriceWer støv betong og forbedrer vedheft med vanntetting

I ideen om kunden var dette huset ment å løse en rekke problemer. Først isolere støyen fullt ut av kjelen og serverer IT-utstyr (klikk, lyder av arbeidspumper og strømvann it.d.). For det andre, skape et "hus" og en liten reparasjonssone for en elsket bil. Yves-Tredje, avgrense eierom av eierne og i lang tid kom gjestene for å raskt ikke bry seg om hverandre. Ja, og brannsikkerheten til hovedhuset, fjerning av kjeleplassen i en egen bygning vil tydelig nytte.

|

|

|

|

5-8. Produkter fra alle typer cellulær betong kan håndteres nesten det samme som et tre. For salgsfremmende deler brukes sporene av en hvilken som helst størrelse både manuell og elektropolis (Foto 5) eller meisel (Foto 6). Hull for utsalgssteder og brytere og stadier er laget under ledningen manuelt enten ved hjelp av en rørformet kutter og til og med den første boringen. Uregelmessighetene av blankene og ferdige veggene glattes av en spesiell rigger (Foto 7, 8)

Grunnlaget for huset

Utformingen av dette viktigste elementet bestemmes av egenskapene til en cellulær betong, særlig dens relativt lave sprekkmotstand (det vil si evnen til å motstå motstand). Hva betyr dette for oss med deg? Hvis en trevegg er i stand til å motstå noe av kjelleren, kan sprekker vises i veggen av cellulær betong. Derfor bør grunnlaget for bygningen, bygget av dette materialet, bygges fra armert betong og være veldig sterk, og i noen tilfeller (avhengig av utformingen av fundamentet og graden av grunnbunchiness) - bare kraftig. Naturligvis innebærer en slik tilnærming betydelige utgifter, og å bygge et dyrt fundament for et lite hus blir bare ulønnsomt. Abse av et slitesterkt grunnlag for å kontakte cellulærbetong, er det ingen grunn i det hele tatt. Så hva med?

Designerne fant en enkel og relativt økonomisk løsning: å helle den monolitiske armerte betongplaten på jordens overflate, og deretter tape bånd av basen. Konstruksjonen begynte med det faktum at fra hovedhuset til gjesten punkterte grøften med en dybde på 1,8m, ble bunnen utjevnet med sand med sand, og deretter de varmeisolerte rørene laget av sydd polypropylen for varmt og kaldt vann og En elektrokabyl bør legges inn i den. Selvfølgelig eksisterer standardløsninger for å legge slike stier. For eksempel, fra Wirsbo (Sverige), er fire isolerte rør innelukket i et felles skall. Men for det første koster et slikt rør ganske dyrt (fra 2700rub. For 1pog.m), og for det andre var det nødvendig å legge, ikke fire rør og mer. Imbroved måtte gjøre sin "forsamling".

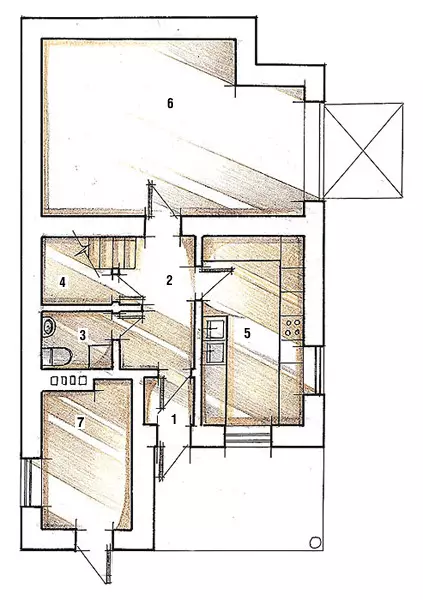

1. Hallen 1,6m2.

2. Hall 6,3m2.

3. Baderom 2,6m2.

4. Oppbevaringsrom 3m2.

5. Kjøkken-spisestue 13,1m2

6. Garage 39.7m2.

7. Kjelerom 8.2m2

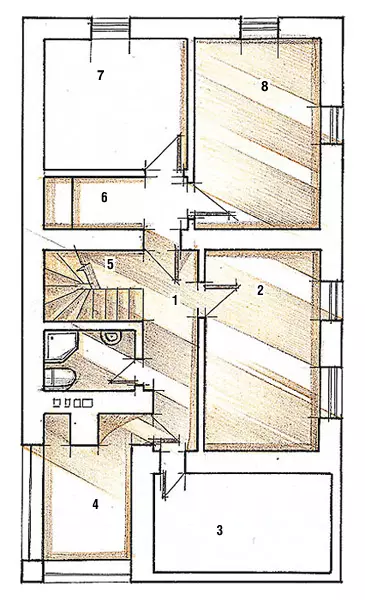

1. Hall 11,4m2.

2. Soverom 13,1m2.

3. Hall 10m2.

4. Stue 8,2m2

5. Baderom 3,3m2.

6. Oppbevaringsrom 4,2m2.

7. Soverom 10,5m2.

8. Soverom 13,4m2.

På stedet, under huset, ble et fruktbart lag av jord fjernet fra overflaten og sand- og grus puter ble anordnet (begge 200mm), som grundig tumblet. Deretter, rundt omkretsen av fremtidens plate, ble det installert en melkeforming og en solid vanntett membran. Kantene på det startet på veggene i foringen. Deretter ble forsterkningen to-lagsrammen bygget (mens det nedre lag av beslag ved hjelp av polymer "stiver" ble løftet over vanntetting med 50 mm) og betongblandingen ble fylt med en plate med en tykkelse på 220 mm. Etter størkning samsvarer denne betongen med M250-merket.

|

|

|

9-10. Den første raden med gass-silikatblokker ble lagt på sement-sandaktig løsning (Foto 9) enn utjevnet uregelmessigheter i basen. Alle påfølgende rader ble lagt på lim (foto 10) - samtidig ble tykkelsen på sømmen ikke overstige 2-3 mm

11. Hvert tre rader i sømmen satte forsterkningsruten, som styrker designet betydelig.

Når formen ble fjernet, langs platenes perimeter, og også under fremtidens indre vegger ble "sporene" av det vanntette vanntettmaterialet limt. Over dem iscenesatt en militant formverk, hvor armaturrammen var lagt bånd. Så på steder som er definert av prosjektet, bundet beslagene i de fremtidige kolonnene i betongrammen vertikalt med en båndramme, og ved bruk av den samme betongblandingen, som for ovnen ble båndene selv kastet.

Det er verdt å snakke om en liten triks ved konstruksjon - en bred bruk av regulerte metallstiver, og ikke alltid direkte beregnet. Når du installerer formen for bånd, er basen trengs tre stivere, og når de hælder den monolitiske overlappingen. Hvis du tar en trebjelke for å ta en trebar, etter at byggingen av vertene vil motta 5-6m3 med en betong av tre, som og når matlaging en kebab ikke alltid er mulig å sette i virksomhet. Det var det de bestemte seg for å unngå, og tok de justerbare metallstativene til leie (kostnaden for "rullet" av en stand-50 rubler. / Måned pluss returbelegg 1 tusen rubler. Zad.). De ble brukt begge når de installerte formet for bånd og når de hælder overlapper og hoppere.

|

|

|

|

12-13. Nisje under støtte Monolitiske kolonner hadde et tverrsnitt på 200200mm. De var plassert i en rekke døråpninger (foto 12), i hjørnene av huset (Foto 13) it.d

14. Under hjørnet av huset, hengende over hovedinngangen, opprettet ved hjelp av asbetisk rør som en ikke-flyttbar formwork

15. Bevegelser over vinduene, dører og garasjeportene ble kastet på stedet

Vegger og støttekolonner

Snakk om murverk Vi starter med den opprinnelige løsningen funnet av designerne. Eieren av huset bestemte seg for at taket skulle utnyttes, det vil si flatt. Å være der du skal hvile og sole seg. Samtidig må den tåle store snøbelastninger (i henhold til beregningene, opptil 1T til 1M2), og derfor uten en kraftig bærermonolitisk ramme, gjør "SHEINS" ikke strukturen. Bare for å konstruere det annerledes: av en uunnværlig måte å helle forsterkede betongstolper i vertikale firkantede nisjebrønner (tverrsnitt i 200200mm), arrangert under murverk i veggblokkerens vegger. Veggene i gulvene var forhøyet, og deretter den monolitiske overlappingen. Deretter ble andre etasje bygget på samme måte. Som et resultat vil bærermonolitisk forsterket betongkonstruksjon - "hylle" fortsatt oppstå, men det vil bli mye lettere å skape det. Den leken, gjør en feil nesten ikke noe sted. Og det vil koste omtrent 1,5-2rd billigere.

|

|

|

|

16-18. For å lage en sitteplassering som overlapper på justerbare rack, lagt barer med et tverrsnitt på 100100mm (bilde 16), vinkelrett på brettene på 50150mm, og over dem med en solid gulv fra laminert kryssfiner (Foto 17). Deretter ble en forsterkningsramme opprettet, og knyttet den med rammen av støttekolonnene (Foto 18). Så snart den bombede betongen herdet, begynte byggerne å legge veggene i andre etasje (Foto 19)

Nei før sagt enn gjort. Det første antallet blokker hvor de nødvendige sporene så for kolonnene ble lagt på sement-sandaktig løsning. Denne serien må justeres spesielt nøye, det er "Foundation" for alle påfølgende. Fra den andre raden ble muringen produsert på den såkalte limoppløsningen, som ble fremstilt på stedet fra en tørr blanding. Hvis vi fortsetter murverket på sement-sand-løsningen, vil tykkelsen på sømmen (10-15mm) innebære en reduksjon i motstanden til veggvarmeoverføringen.

Hva gjorde det mulig å påføre lim i stedet for en konvensjonell løsning? For bygging av vegger ble gass-silikatblokker av Novolipetsky Metallurgical Combine (Russland), produsert av Hebel (Tyskland) teknologi valgt. Deres dimensjoner er 600300200mm, og avviket av lineære dimensjoner overstiger ikke 2 mm. Bygninger er raskere og billigere enn murstein, og veggene oppnås betydelig tynnere og varmere (termisk ledningsevne koeffisient - 0,16-0,23W / (ms).

|

|

|

20. Gjerdet av det opererte taket ble skapt fra blokker, og deretter forsterket beltet fra den monolitiske armerte betongen

21. Utganger av ventilasjonskanaler i taktekking

22. Platene mellom platene av ekstrudert polystyrenskum på det opererte taket ble behandlet av tetningsmasse

Jumpers over vinduer, dører og garasjeportene gjorde rett på stedet. For å gjøre dette, først bygget den nedre delen av formen, så på den fra cellene i en cellulær betong, en tykkelse på 150 mm lagt ut en ytre vegg, hvis formål er dobbelt: først, for ikke å gi jumperen til å snu inn i en "kald bro", for det andre, bli en ytre former. Etter det ble den indre siden av formen montert fra brettene og kryssfiner, forsterkningsrammen ble satt på det resulterende hulrom og betong oversvømmet. Når veggene var klare, var åpne prøver under kolonnene dekket med brett (de ble sikret med alle de samme stivere) og helles betong.

Byggerne glemte ikke at de la veggene og kloakk og ventilasjon, de tilsvarende hullene ble også hakket i blokker, og i de indre veggene fremstilt gjennom vertikale hulrom.

Bison gulv

Teknologien i etableringen var også ganske original. Først, rundt omkretsen av veggene i hvert rom, ble et armert betongbelte anordnet (på de ytre veggene, fremgangsmåten i dens utførelse var lik den tidligere angitte hopperproduksjonen). Deretter, som bruker alle de samme justerbare stativer, bygget fra laminert kryssfiner (sømmer mellom arkene var fylt med tetningsmasse). Deretter lagde de en to-lags ramme av innredning og med en betongpumpe gjorde en fylling av platen. Denne teknikken tillot oss å oppnå en solid overlapping med stivhetsribber, noe som vesentlig økte sin bæreevne.

Så snart overlappende betong scoret 50% av designstyrken (dette skjer i løpet av 1 uke), har byggerne begynt å legge veggene i andre etasje. Når veggene var klare, skapte de taktekking. Siden begge stadiene ligner de som allerede er beskrevet, vil vi ikke stoppe på dem, og vi går straks videre til etterbehandlingsprosessene.

|

|

|

|

23-24. Ved legging av elektrocabiliteten, fullførte først ferdigstillingen, hvoretter de fjernet dem, kuttet ut stadiene, kablene ble løst i dem (Foto 23). Rør av oppvarming, vannforsyning og kloakk lagt rett gjennom betongoverlapping (bilde 24)

25-26. Festing av vinduet og dørrammene til veggene av cellulær betong ble utført ved hjelp av ankerplater og ramme dowels (Foto 25). For ståldører tok en tykk stålplate og en stang (foto 26). Den eneste nuanceplaten må være lang, ellers er det en sjanse til å dele kanten av den cellulære blokken

Operert tak

Enheten begynte med det faktum at betongoverlappingen ble isolert med ekstrudert polystyrenskum 50 mm tykk. Deretter ble betongrøret gjort over det, dens tykkelse var minst 40 mm. Da hun var fylt med bakker på 2-3 (når man går, er en slik skråning praktisk talt implantert), som er rettet mot dreneringshullene som er igjen i takets tak, gjennom hvilke dreneringsrørene vil bli inngått i fasaden.

Videre ble TIERY behandlet med vanntettsammensetning av terraco (Sverige) basert på polyuretan (den ble fremstilt på et sted med to komponenter, og deretter påført med en pensel eller rulle). Etter dannelsen av det vannisolerende laget ble porselenflisen lagt på den, ved hjelp av limet til delfinpolene (Sokrates, Russland).

|

|

|

|

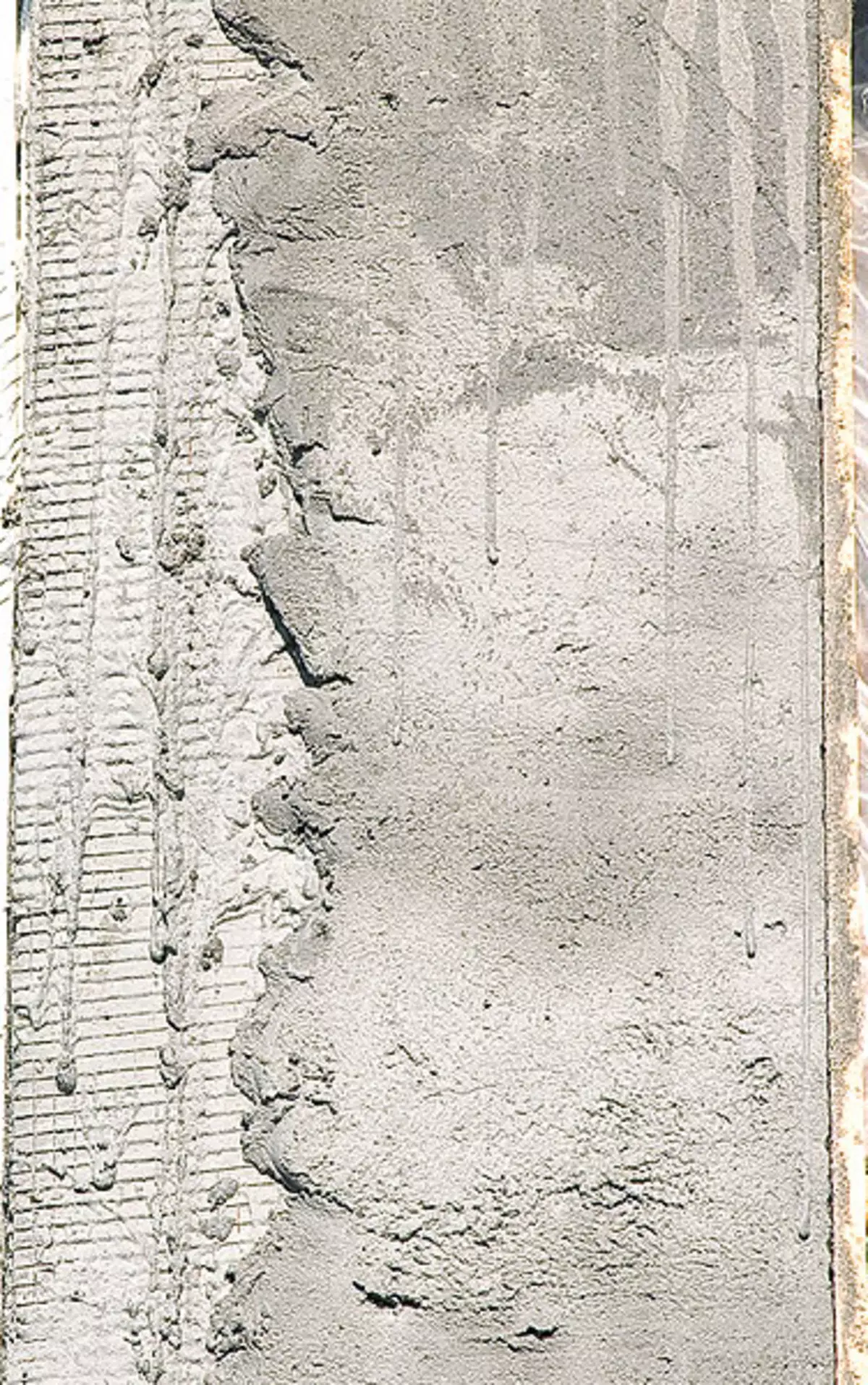

27-29. Veggene utenfor ble isolert med utvidet polystyrenskum (Foto 27) og limte på rutenettet (Foto 29), og deretter delvis forlatt clapboardet på kassen (Foto 28)

30. Utgang til det flate taket dekker omfanget taket

Utvendig finish

Selvfølgelig er en 300mm tykke gas-laced vegger ganske varme, men samtidig gjør det ikke helt lett å nå kravene til moderne varmebestandige standarder (vi husker at motstanden til varmeoverføring - R0- for Moskva-regionen skal være 3,16m2c / w). Derfor, fra utsiden, ble det besluttet å i tillegg isolere veggene i styrenpolyplethaget med en tykkelse på 30 mm. Dens plater ble sittende fast på veggene og sikret med dowels, og deretter forsterket med metallstenger med en diameter på 5 mm, som holder forsterkningsruten med 200200mm-celler. Deretter ble det festet et gipsnett med små celler, hvorpå veggene ble pusset av den vanlige sammensetningen (fra "pustende" tastene ble nektet når de jobbet med gass-silikatblokker av "pustende", siden polystyrenskummet praktisk talt gjør ikke la vannet).

Å gi pensjonatet med en stilistisk enhet med hovedbygningen som allerede står på nettstedet, i enkelte prosjekter på veggene på veggene av universelle dowels, en trekasse, som ble blokkert av foringen, på forhånd dekket med dekorativ beskyttelsesblanding . Ikke lukkede veggvegger var dekket og dekket med lett fasade.

|

|

|

|

31-32. Siden landsbyavløpet mangler, er det enestående housewater-rengjøringssystemet "Topaz", som tjener begge bygninger blitt etablert fra det byggede huset. Renset vann fusjonerer i et dreneringsrør lagt langs gjerdet

33. I kjele rom med egen inngang, kompakt plassert den viktigste (kraftige) gass kjele, en kjele og en backup vegg elektrokotelett

34. Garage Automatisk port - de forlater "under taket, sparer plass

Interiør dekorasjon

Før du fortsetter med denne prosessen, brukte byggherrer den nødvendige kommunikasjonen i huset, og kjeleplassen var utstyrt med egen inngang. Rørene til oppvarming og vannforsyning (polypropylen), samt kloakk (PVC), ble lagt på en betongbase, hvorpå de var dekket med en leire, hvorav den ble hellet med et betongbånd.Interiøret er enkelt og lakonisk. Veggene var pusset og ošpakket, da i samsvar med ønskene til eierne var dekket med tapet under maleri og vinyl tapet, og på badene og kjøkkenet ble flislagt av keramiske fliser. Gulvene i rom og korridorer er laminat, laminert direkte på betong med pakning fra skummet polyetylen. Gulvene på badene og kjøkkenet ble først belagt med vanntettsammensetning basert på polyuretan, på toppen av hvilke keramiske og porselenfliser ble sittende fast.

Den forstørrede beregningen av kostnaden * Byggingen av huset med et samlet areal på 125,4m2, som ligner på den innsendt

| Navn på verk | Antall | pris, gni. | Kostnad, gni. |

|---|---|---|---|

| Layout, utvikling og plagg | 26m3. | 780. | 20 280. |

| Sand base enhet, murstein | 32m3. | 260. | 8320. |

| Enhet av armert betongbasisplater | 20m3. | 4200. | 84.000. |

| Enhet av konstruktasjonsbaser | 19m3. | 4100. | 77 900. |

| Vanntetting horisontal og lateral | 180m2. | 450. | 81 000. |

| Andre arbeider | sett | - | 23 100. |

| TOTAL | 294600. | ||

| Anvendte materialer på avsnittet | |||

| Betong M250. | 39m3. | 3900. | 152 100. |

| Knust stein granitt, sand | 32m3. | - | 38 400. |

| Ceramzit. | 26m3. | 1900. | 49 400. |

| Hydrosteclozol, bituminøs mastikk | 180m2. | - | 46 200. |

| Armatur, Wire, Sawn Timber | sett | - | 38 800. |

| TOTAL | 324900. | ||

| Vegger, skillevegger, overlapping, taktekking | |||

| Bygging av vegger, forsterkede betongkolonner, belter, hoppere | sett | - | 376 500. |

| Enhet av armert betonggulv | 200m2. | - | 86 840. |

| Isolasjon av vegger og overlapper isolasjon | 260m2. | 90. | 23 400. |

| Hydro og fordampningsanordning | 260m2. | femti | 13 000. |

| Roll flatt taktekking | 60m2. | 240. | 14 400. |

| Metal Coating Device | 30m2. | 360. | 10 800. |

| Installasjon av avløpssystemet | sett | - | 10 700. |

| Fyller åpningene med vindusblokker | sett | - | 12.000. |

| Enhet av skorstein og ventilasjonssystemer | sett | - | 72.000. |

| TOTAL | 619640. | ||

| Anvendte materialer på avsnittet | |||

| En blokk betong hebel | 107m3. | 3800. | 406 600. |

| Lim for skumblokker | 92 poser | 180. | 16 560. |

| Masonry Masonry 50503mm. | 227m2. | 135. | 30 645. |

| Konkret tung | 38m3. | 3900. | 148 200. |

| Oppsaget tømmer | 1m3. | 5200. | 5200. |

| Sement | 12 poser | 270. | 3240. |

| Damp, vind og vanntett filmer | 260m2. | - | 8700. |

| Polystyrenskum | 20m3. | 7500. | 150.000. |

| Taktekking roll | 60m2. | - | 14 900. |

| Dreneringssystem (rør, chuTet.d.) | sett | - | 15.000. |

| Vindublokker VELUX GZL 1054 M10 (16078) | 2 sett. | 10.000. | 20 000. |

| Smarte og ventilasjonssystemer | sett | - | 119 900. |

| Andre materialer | sett | - | 85 500. |

| TOTAL | 1024445. | ||

| * - Beregningen er gjort uten å ta hensyn til overhead, transport og andre utgifter, samt selskapets fortjeneste |

Redaktørene takker ABS-Stroy-firmaet for å bidra til å forberede materialet