Budowa bez cementu jest niemożliwa. Opowiemy, z tego, co surowcy i jak ważny i niezbędny materiał jest produkowany.

Wszystko o komponentach i metodach produkcji cementu

Skład komponentów i charakterystykaOdmiany spoiwa

Trzy sposoby wytwarzania

- Suchy

- Mokry

- Łączny

Co to jest cement

Materiał jest używany bardzo szeroki. Jest używany jako niezależny produkt i podawany w rozwiązaniach. Wszystko to wynika z właściwości suchej mieszanki - może stać się tworzywa sztucznego, gdy woda jest dodawana, a po chwili, będziemy twardnieć, zmieniając się w pozory kamienia. Jego cechy są nieco zróżnicowane w zależności od składu, więc ważne jest, aby wiedzieć, z którego wykonany jest cement.

Zawsze ma pięć głównych składników. Przeanalizujemy je na przykładzie cementu Portlandzkiego, jednego z najbardziej poszukiwanych odmian:

- tlenek wapnia - nie mniej niż 61%;

- dwutlenek krzemu - co najmniej 20%;

- żywy około 4%;

- Tlenek żelaza - nie mniej niż 2%;

- Tlenek magnezu - co najmniej 1%.

Dodatki, które poprawiają pewne cechy materiału wprowadzane są do mieszaniny. Różne rasy mogą być używane jako surowce. Produkcja jest zwykle umieszczana w bezpośrednim sąsiedztwie depozytów.

Wymagane minerały są wyodrębnione w sposób otwarty, to jest:

- Skały węglanowe: Dolomit, Mergel, Riseline, kredę i inny wapień.

- Rasy gliniane: Mniej, Suglina, Shale.

Ponieważ dodatki są używane apatyty, splupki powodzi, krzemionkę, tlenku glinu itp.

Odmiany materiału

Wiele odmian cementu przychodzi do sprzedaży. Różnią się od siebie o wielu cechach:

- Siła. Najważniejszym wskaźnikiem wskazanym na etykietowaniu. Jest wykonywany w formie litery M i liczb. Ostatni i oznacza siłę. Jest określany w wyniku testów technicznych.

- Frakcja. Określone przez mieszaninę ze stemplem. To, co jest cieńsze, rozważane są bardziej jakościowe produkty. Ideałem jest skład dużych i małych cząstek, ponieważ tylko cienkie szlifowanie wymaga zbyt dużej ilości wody podczas ugniatania.

- Prędkość autostrady. Zmienia się przez wprowadzenie gipsu do mieszaniny. W zależności od celu produktu może się znacznie różnić.

- Odporność na mróz. Określone przez reakcję na cykl zamrażania i rozmrażania. Materiał charakteryzuje się liczbą takich cykli, które mogą wytrzymać bez zmiany właściwości.

Potrzeba wody, gdy roztwór ugniata zależy od gęstości materiału, więc ilość wody do ugniatania różnych znaczków różni się. Nadmiar płynu zmniejsza siłę cementu.

W zależności od zakresu zastosowania wyróżnia się kilka rodzajów mieszanin cementowych.

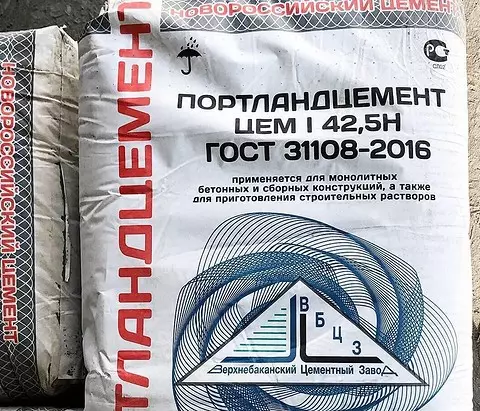

cement portlandzki

Trzyma powietrze i w wodzie. Suplementy mineralne są nieobecne. Szeroko stosowany do wyprostowania różnorodnych konstrukcji monolitycznych.Odporna na siarczan

Jego cecha jest zwiększona odporność na środowisko agresywne chemiczne. Charakteryzuje się niskim współczynnikiem nasycenia. Pozwala to na wykorzystanie cementu odpornego na siarczanę do budowy struktur hydrotechnicznych, podziemnych itp.

Opzolan.

Można go uznać za różnorodność odpornego na siarczanę, ale z dodatkiem aktywnych minerałów. Powoli utwardzony, ma wysoką odporność na wodę. Używany do konstrukcji hydraulicznej.Glinowy

Zwiększona zawartość wapnia i tlenku glinu. Pozwala to szybko utwardzać. Służy do produkcji szybko utwardzanych rozwiązań odpornych na ciepło i budowanie, które są stosowane w pracach naprawczych, budownictwie szybkiej, zimy betonującym itp.

Kwasoodporny

Kompozycja obejmuje piasek kwarcowy i silikonfluorek sodu. Nie mieszano z wodą, ale z ciekłym szkłem. Używane do uzyskania powłok kwasoodpornych. Nie wytrzymuje stałej ekspozycji na wodę.Plastyfikowany

Jest produkowany ze specjalnymi dodatkami, które dają odporność na mróz i zwiększona mobilność przygotowywana na tym cemencie z rozwiązaniami. Zdobyli większą siłę, lepiej oprzeć się skutkom korozyjnym i różnią się wysoką odpornością na wodę.

ShagocoTzer.

Żupanie włącza swój przepis, odsetek, z którego treść może się różnić w zależności od 20% do 80% masy produktu. Zmniejsza mieszaninę, zwalnia prędkość utwardzania i zwiększa odporność na ciepło. Służy do montażu obiektów naziemnych, podwodnych i podziemnych.

Ponieważ programy ćwiczeń, cement Portland jest najbardziej poszukiwanym opcją. To on znaczy, jeśli chodzi o cement.

Jak zrobić cement

Technologia produkcji ma uzyskać i późniejszy szlifierski klinkier. Tak zwane granulki, które są produktem pośrednim produkcji. Ich skład jest zawsze niezmieniony. Jest to wapień i glina, zmieszana w proporcji 3: 1. W naturze znajduje się mineralna, w pełni identyczna z klinem. Nazywany jest Merglem. Jednak jego rezerwy są ograniczone i nie może zapewnić potrzeby produkcji.

Dlatego fabryki używają sztucznego analogu Mergla. Aby go uzyskać, niezbędne składniki są starannie zmieszane w dużych pojemnikach ze specjalnymi bębnami. Msza przygotowana w ten sposób jest podawana do pieca, gdzie płonie około czterech godzin. Temperatura procesu wynosi około 1500 ° C W takich warunkach proszek zaczyna się spieszyć do małych granulek. Po ochłodzeniu ziarna klinkieru są wysyłane do szlifowania. Są miażdżone w dużych bębnach z kulkami z kulkami. Na tym etapie ważne jest, aby mielić granulki i uzyskać produkt proszkowy pewnych rozmiarów. Szlifowanie zależy od rozmiarów komórek sitowych. Powstały proszek jest mieszany z niezbędnymi dodatkami, które określają właściwości marki i produktu.

Gotowe materiały cementowe są przechowywane lub do sekcji opakowania, gdzie są one dystrybuowane do pojemnika o różnej pojemności lub załadowane do specjalnych samochodów cementowych.

Pomimo ogólnej technologii, można stosować trzy metody do wytwarzania kompozycji w zależności od właściwości surowców.

Sucha moda

Ta metoda może znacznie zmniejszyć czas i koszt wytwarzania mieszaniny cementowej. Sugeruje kilka etapów:

- Surowiec jest zmiażdżony, aby uzyskać ziarna w małej frakcji.

- Przygotowane granulki suszy się, aby osiągnąć pożądaną wilgotność. Odbywa się to w celu ułatwienia kolejnych operacji.

- Składniki są mieszane w pewnych proporcjach. Po tym zgnieciony mąka.

- Proszek jest dostarczany do rotnego pieca, gdzie jest spalany, ale nie grzecha w granulkach.

Po ochłodzeniu gotowy produkt jest wysyłany do magazynu lub na miejscu pakowania.

Sucha metoda jest uważana za najmniejsze zużycie energii, a zatem jest bardzo opłacalne dla producentów. Niestety, nie dotyczy wszystkich kategorii surowców.

Metoda mokra

W niektórych przypadkach konieczne jest nawilżenie materiału przygotowanego do produkcji. W takich przypadkach stosuje się metodę mokrej. Aby przygotować klinkier, który składa się z wapienia i gliny, mieszanina głównych składników z dodatkiem wody jest mieszana. W rezultacie otrzymuje się lepką masę, która nazywana jest osadami.

Jest położony w piekarniku, w którym występuje wypalanie. W tym procesie granulki są utworzone z osadu, które są wysyłane do szlifowania po ochłodzeniu.

Proszek otrzymany z klinkieru miesza się z dodatkami do szlifowania. Dopiero po tym, jak produkt jest gotowy do opakowania i przechowywania. Kompozycja produkowana przez taką technologię ma najwyższy koszt.

Metoda łączna

Służy do zmniejszenia kosztów gotowych produktów. Jest to rodzaj symbiozy technologii suchej i mokrej. Początkowo jest mieszany przez osad, który następnie odwodnie się. Tak więc robią klinkier. Wchodzi do piekarnika pracującym na "suchej" technologii. Następnie, jeśli to konieczne, mieszanie z wypełniaczami, a produkt jest gotowy. Proces jest wyświetlany bardziej szczegółowo na wideo.

Jakość cementu zależy w dużej mierze od surowca, z którego jest produkowany, oraz dokładność zgodności ze wszystkimi etapami technologicznymi. Biorąc pod uwagę, że cechy materiałów budowlanych wykonanych z niego są określane przez jakość mieszaniny, warto zwrócić szczególną uwagę na niego.